前回まででバトン BM-45 CO2 GBBの分解とカスタムの方向性を探って行きました。

まずはレビュー〜分解までで見えてきた改善点をまとめて見ます。

改善点と改修方法

まずはおさらいで改善点を挙げてみます。

・ホップ調整0の時の弾ポロ、ホップの弱さ

・サムセーフティの動きが悪い(ハンマーが通常状態でもサムセーフティが動く)

・各部の動きが渋い

この辺を改修するのに考えられる手段が次の手段に決めました。

・ホップ調整0の時の弾ポロ、ホップの弱さ→ホップアームの改良とインナーバレル交換(ホップ窓形状の変更)

・サムセーフティの動きが悪い→カスタムしながら原因と対策を考える

・各部の動きが渋い→可動部の研磨とグリスアップ

で進めていきます。

では実際にカスタムを進めていきます。

シャーシの組み立て、カスタム

シャーシにトリガーを組み込んでいきます。

トリガーの動きを良くするために良く使うベルハンマー No.0 ゴールドグリスを塗っていきます。

・ベルハンマー No.0 ゴールドグリス

定番の超優良グリスです。No.0は粘度が低いグリスです。私は基本的に樹脂パーツ同士、樹脂ー金属パーツにはNo.0を塗っています。

トリガーをシャーシに組み込んで完了です(組み込み方は分解記事を参考にしてください)。

次にハンマーユニットを組んでいきます。

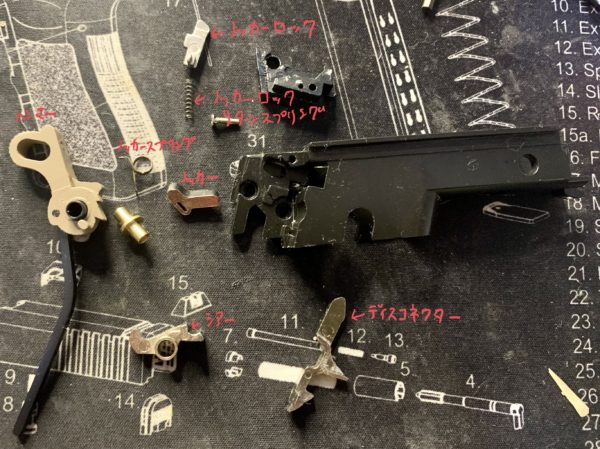

まずは復習がてら各パーツを並べてみます。

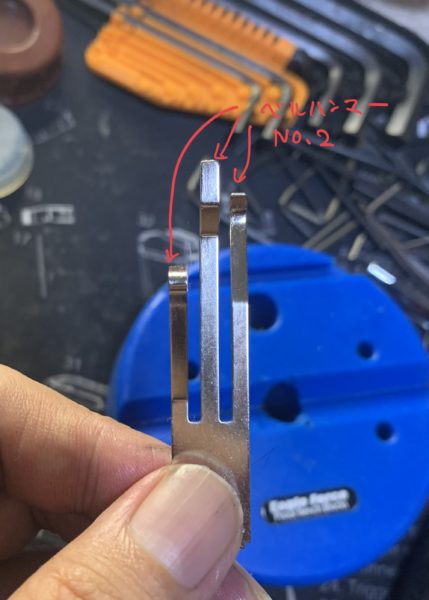

これらの部品は基本的に金属ー金属の組み合わせなので組む際にベルハンマー No.2 ゴールドグリスを塗って組んで行きます。

・ベルハンマー No.2 ゴールドグリス

定番の超優良グリスです。No.2はNo.0と同じ成分で粘度が硬めになります。私は基本的に金属ー金属パーツに使います。

まずはノッカーを組んで行きますがここで箱出しで誤組みを発見しました。

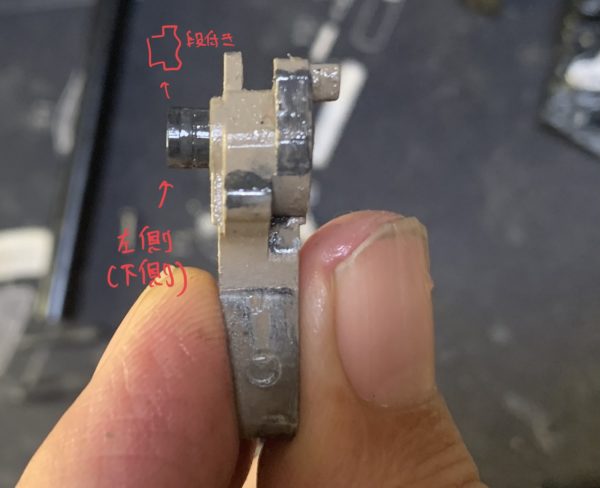

注目する部品は銅色のピンで箱出し状態では次のように組まれていました。

ピンを入れる形状とピンの形状をよく観察して見たところ上下が逆なのがわかりました。

このピンとノッカーを組んで行きます。

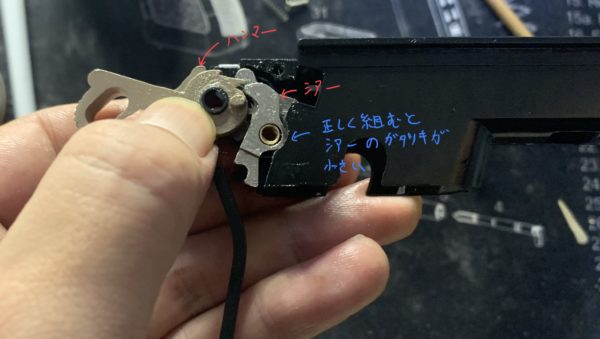

更にハンマー、シアーと組んで行きます。

ピンを正しく組むとシアーのガタがかなり小さくなります。

想像ですがこのピンの誤組みによってシアーのガタツキが大きくなったトリガーフィール、サムセーフティの誤った動きの原因になっていたと考えられます。

順序が変わりますがハンマーを組み込む際にハンマーを支えるピンの向きに注意して下さい。

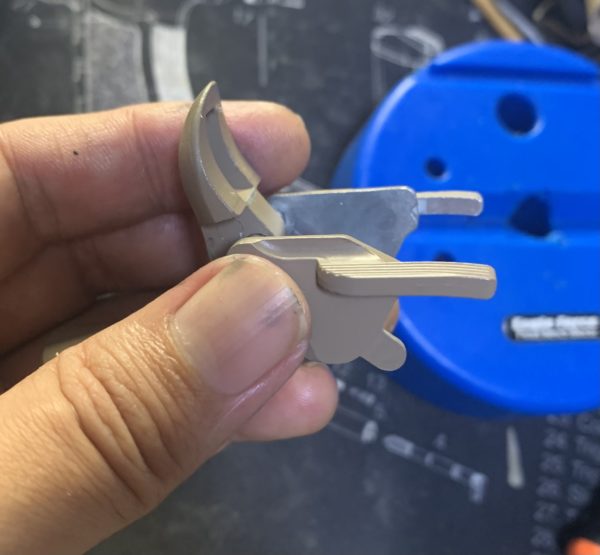

次に黒いハンマーユニットのベースにカバーを取り付けます。

このカバーの上にディスコネクターを置きます。

反対側にノッカーロック、ノッカースプリングを組んで行きます。

これをシャーシに入れてハンマーユニットの位置決めピンを組みます。

このようなピンの組み込みには次の3点の工具あると便利なのでオススメです。

・シグネット ピンポンチセット

高級ブランドではありませんが、自動車業界ではコスパが良い中級ブランドでおススメです。しかも安いです。

・イーグルフォース メンテナンスベンチブロック ハンドガン用

あるとかなり便利です。しかもハンドガン用で長モノにも十分、対応できるので重宝します。むしろ同社のM4用は個人的に必要性を感じませんでした。

・ベッセル プラスチックハンマー

安くて頑丈で長持ちします。サイズはコントロール、パワーのバランスで1ポンドがオススメです。

最後にシャーシとフレームを固定するネジを組めば完了です。

正しく組めていればトリガーとハンマーユニットの位置関係は次の写真のようになります。

ここまで部品同士の摺動性は悪くなかったので加工の定番のリューターの出番はありませんでした。

基本に忠実に丁寧に正しくグリスを塗りながら組んで行きました。

セーフティ、ハンマースプリングの組み立て

次にセーフティ、ハンマースプリング周りを組んで行きます。

まずはシャーシにピン、スプリングをベルハンマー No.0 ゴールドグリスを塗りながら組んで行きます。

次にセーフティ周りの部品を見ていきます。

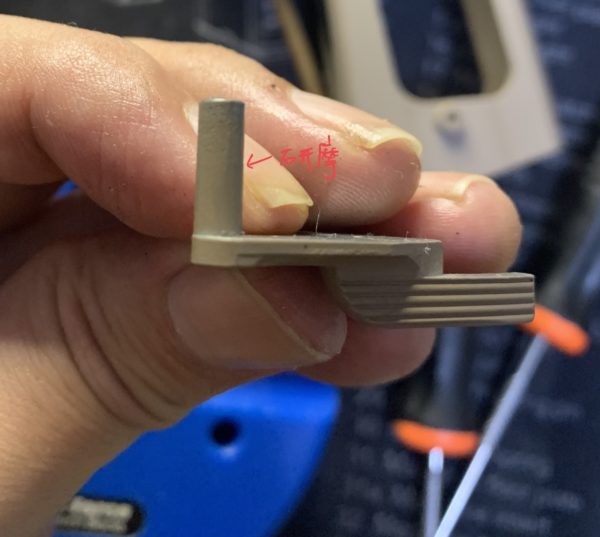

仮組で動きが悪かったのでサムセーフティの軸の部分をリューターで研磨していきます。

左側

右側

見た感じ中途半端な塗装が邪魔しているように見えるのでリューターでバフ掛けして塗装を落とします。

・ドレメル ハイスピードロータリー4000

いつも使っているオススメリューターです。これがあるとDIY加工の幅が拡がります。人気機種で3000と4000がありますがツールもセットになってパワーがある4000がオススメです。

研磨後の写真を撮り忘れてしまいました。

次に1911系の特徴でもある板バネを見ていきます。

板バネの部品の接触、摺動部にベルハンマー No.2 ゴールドグリスを塗っておきます。

この板バネをシャーシに組み込んで行きます。

ハンマーユニットの各部品と板バネの位置関係を確認し大丈夫そうなのでグリップセーフティ、ハンマースプリングを組んで行きます。

次にハンマーを倒して(起こす)サムセーフティを差し込んで行きます。

これでシャーシがほぼ組み終わったので課題のサムセーフティの動きを確認します。

まずはハンマーが通常状態でサムセーフティを動かします。

しっかりとセーフティに入りません。

次にハンマーを倒してサムセーフティを動かします。

気持ちよくセーフティに入ってくれました、

これで課題の一つのサムセーフティ問題がクリアできました。

ネットで調べてみるとサムセーフティの動きが正しくない個体が多く見られるので原因であるピンの誤組みが高い確率で発生しているのかもしれません。

この結果から考えるにハンマーが通常状態のときはサムセーフティはシアーに妨げられて本来は動けない、つまりサムセーフティはほぼ動かせない状態のはずです。

私の個体のようなピンが誤って組まれた場合はシアーがガタついて(ピンの径よりシアーの穴径が大きいため)サムセーフティの動きを妨げられないので通常状態(ハンマーが立っている)でもサムセーフティを動かせてしまうようです。

最後にグリップを取り付ければシャーシの組み立て完了です。

ここで各部の動作チェックをしたところ動きがかなりスムーズで良い感じになりました。

逆に誤組さえなければなかなかの部品精度で製造されていて各部とも確実に作動するので勿体と感じます。

これで完了です。

詳細な組み方は省略しましたが分解編で詳しく記事にしているので参考にして下さい。

ピンの誤組みに対しての考察

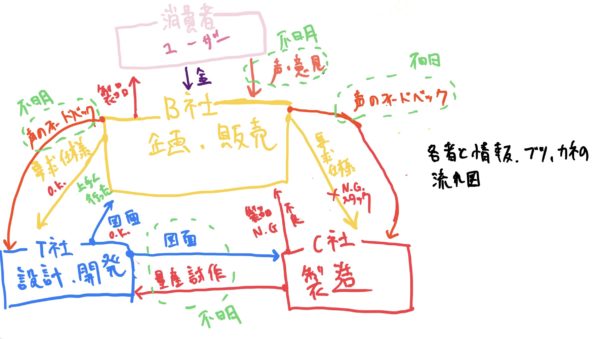

今回のサムセーフティの問題は単なるピンの組み間違えが主な原因でした。この問題を個人的に大まかに考えてみます(詳細部やテクニカルな話は抜きます)。

これは単純な組み付け不良で一見すると組み立ての単一工程でのポカミスに見えますが自分の経験から考えると重要な問題で販売および企画者、開発部隊(主に設計)、製造(品質含む)の3者平等に原因があるような気がします(なんとなく会社全体の実力が見えてくる)。

販売および企画者の観点では開発、製造部隊に自分たちの作りたいモノの要求仕様がしっかりと細部まで把握していたのか、伝えられたのかが疑問です(今回の件ではサムセーフティの作動条件)。

例えば企画者にとって1911系のサムセーフティの動き(ハンマーダウン時のみに作動する)は説明しなくても当たり前で開発、製造部隊にしっかりと伝えられていたのか疑問に思ってしまいます。

今回は正しく組んだら正常に作動したので設計部隊に対しては大丈夫そうですが製造部隊に対してしっかり伝えられていたのか疑問です。

販売の観点としては納入されたモノの作動確認、市場からの声の吸い上げと企画、開発、製造の市場のフィードバック情報伝達がキモになります。

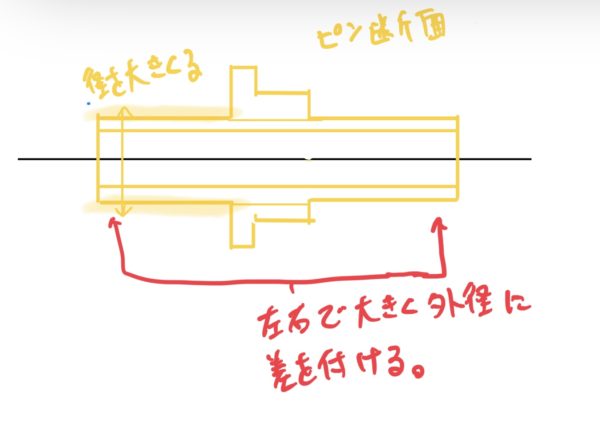

次に設計の観点で考えるとそもそも誤組みをするような設計をしないことです。例えば段付きピンを使うのだったら左右の径の差を大きく取って決まった穴(決まった方向)にしか組めないようにするなどなどです(そもそも違う構造を考えるとか)。

特に今回のような外部から見えない内部部品は製造工程の検査、品質検査でチェックが難しいのでかなり注意して設計するのが基本だと思います。

このような考え方で開発、設計段階で製造不良を含む製造品質を上げるのが地味ながら大切なことで多くの日本企業が力を入れて大得意だった分野の一つです(残念ながら過去形です)。

マスコミ等などには新発明、新機構みたいな派手な開発、設計(世間的に言われている最先端モノ)に着目されがちですが、個人的には地味でも各部隊(上流から下流まで)で品質を上げていくことや当たり前のこと(ネジ、ギヤ、バネ、軸受とかの基本要素)が普通に出来る開発力、設計力がかなり重要だと思います(特に量産開発)。

※例えばEVとかの花形は電気系でスポットが集まりがちですが制御、モーター、バッテリー以外は全て機械要素部品です。ドローンもほぼ同じ

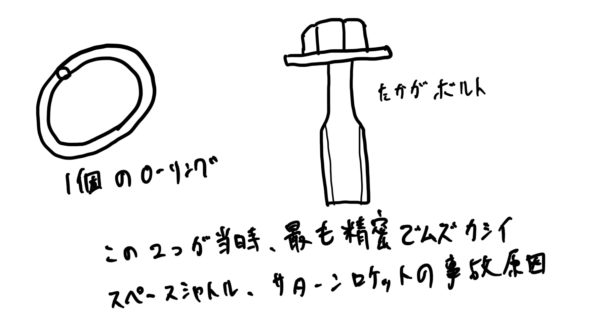

重要だと思う理由としてはスペースシャトル チャレンジャー号の事故は燃料タンクのたった一個のOーリングのミスが大きな原因の一つだったりアポロ13号は製造工程でのネジの外し忘れが大きな原因だったりするのでかなり重要だと思います。

このように歴史的な大事故や不具合の原因が機械の基本であるネジ、ギヤ、バネ、軸受にあったことが数多にあるのでエンジニアにはどんどん歴史も学んでモノにとって何が重要か自ら感じて欲しいです。

次に製造の観点でみると単純な組み付け不良なのですがネットで見たサムセーフティ不良の数からすると偶発的に誤って組んだのではなく作業指示書自体が誤っている可能性があるような気がします(具体的には、ピンの組み付け方向の指示が無いなど)。

設計図から具体的な作業指示に落とし込む段階で製造部隊がピンの形状に気付いてなかったような気もします(気にしてなかった?)。

また工程毎の検査(組み付け後)チェック、完成品検査のチェック項目(作動チェック)はどうだったのか疑問です。

この辺のことから全体での管理の甘さ、コミニケーションの不味さを感じます。

こんな感じで単なるピンの向きを間違えて組まれていただけのの事象ですがこういうシンプルな問題に組織が抱えている大きな問題が原因なことが多いので小さなことでもどれだけ真剣に問題を捉えて原因を捕まえて対応し成長していくかが重要だと思います(+再発防止)。

まあ、ここまで偉そうに言ってしまいましたが私なんかは若い設計者の時に何度も似たような問題にぶつかっていろんな人に叱咤(怖いが偉大な技術の鬼先輩達に怒鳴られていた)されながらわかるようになりました(そこそこの問題を起こしながらわかるまでにそこそこ長い時間を要しました)。

こういうシンプルだけど重要な問題の対応、解決方法は学校(博士でもわかっていないと思う)では教えてくれないのでモノづくりの世界では先輩方から教えを受け継ぎながら自分で実践し乗り越えて経験で体に染み込ませて段々と覚えていく分野だと思います(アカデミックの世界で考えるとあまりもの多くの学問を組み合わせて使うので単なる一学問のエキスパートなだけでは対応できないと思う)。

おそらくですがバトンさんは企画、開発、製造、販売の全部を自分で丸抱えではなく様々な会社と連携してやっているはずなので余計に大変だと思います。

今後、さらに様々な経験を積んでそれを学んで進化しどのような製品を出されていくのか期待を込めて見ていきたいと思います(執筆時点ではBGー17かな?)。

なのでたかがピン1本の組み方だけでも職業柄、色んなことを考えてしまいました。

このような感じの失敗から学ぶコラムとして世界初ジェット旅客機連続墜落事故(機械の世界3大事故の一つ)のコラム記事があるのでよかったらの覗いて見てください。

世界初ジェット旅客機連続墜落事故(機械の世界3大事故の一つ)のコラム

この記事ではBM-45のカスタムを進めていくはずは最後に大脱線してしまいピンの誤組みから分析する会社内事情を書いたせいで長くなってしまいましたのでここで記事を区切ります。

次回はスライドのカスタムから完成、実射性能確認まで進めていきますのでよかったら覗いて見て下さい。

・バトン BM45 CO2 GBB

カラーはリンク先で選べます。ブラック、ブラックグリップ、FDE(本ブログモデル)が選べます。

・BM45 スペアマガジン(Type-N、ガスケット、リップ改良品)

2022年で最新のマガジンです。TYPE-Nがリップ、ガスケット改良モデルなのでご購入される方はお間違いないように気を付けて下さい。

・1911 CO2 マガジン(Type-NL、ガスケット、リップ、装弾数アップ改良品)※注意点として1911、BM45に装着すると炭酸ボンベが外から見える

いつの間かにシングルカラムからダブルカラムになって装弾数が15発から27発にアップしたモノが出てました。基本はBN-SILENT HOWKがメインのようでBM45や1911だと炭酸ボンベが外から見えるようです。弾を取るか外観を取るか悩ましいところです(上のより千円くらい高い)。

・バトン(PUFF DINO) CO2 12gカートリッジ

純正のボンベです。メーカーはPuff Dinoですがバトンさんが正規代理店で純正扱いになります。3ヶ月の保証を受けるにはこのボンベでないとダメのようです。6本、50本を選べます。

・マルシン CO2 12gカートリッジ

値段、品質のバランスはマルシンさんが一番だと思います。5本か30本のセットが選べます。ただしバトンさんの3ヶ月保証は受けらなくなります。

個人的なお勧めで私はエアソフト本体やパーツ関連の多くをアマゾンのプライム会員に入って購入しています。

意外と本体、パーツ共にラインナップが充実していて最安値では無いもののそこそこの低価格で安定的に購入できるので重宝しています(小物だと買いに行くのがめんどくさいので重宝)。

多くの商品が配送料無料、お急ぎ便無料になり速ければ次の日に到着します。さらに会員になると映画、アニメ、音楽、書籍なども多くの作品がフリーで見れます。

月間プランだと月600円からで年間プランだと年で5900円でかなりのお得で会員は対象商品購入(エアソフト関連も大抵、対象になっている)でポイントが還元されます。

まずは無料体験からお勧めします。

コメント