前回の記事でバトン BGー17 CO2 GBB(グロック17 GEN.5)のカスタム、シャーシ編が完了しました。

今回のカスタムでは残った次の課題をクリアしていきます。

・インナーバレルのホップ窓形状が好みではない→インナーバレル交換

・初速が少しだけ物足りない(試作品のレビューと比較すると少し低い)→組みながら方法を考える、目標は0.2g適正ホップで83〜85m/s

・リコイルスプリングのロッドの強度が心配→丁寧に組み直す

・マガジンのガスルートパッキン→丁寧に組み直す

に加えて各摺動部の研磨、グリスアップで作動性向上

ではスライド、マガジンのカスタムを進めていきます。

スライドの組み立て、カスタム

はじめにブローバックユニットをカスタムしていきます。

ブローバックユニットのカスタム

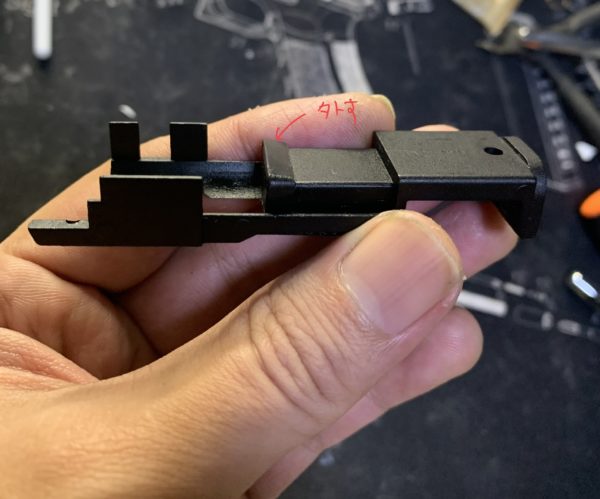

ブローバックユニットの構成部品を見ていきます。

まずはブリーチの加工(研磨)を進めていきます。

ブリーチを加工(研磨)するに当たってピストンに切削粉がつかないように外しておきます。

次に研磨する場所を見ていきます。

基本的に研磨する場所は他部品と摺動する部位になります。

研磨方法はいつもの通りリューターの砥石で粗加工の後にバフで仕上げます。

粗加工用砥石

仕上げ用バフ

・ドレメル ハイスピードロータリー4000

いつも使っているオススメリューターです。これがあるとDIY加工の幅が拡がります。人気機種で3000と4000がありますがツールもセットになってパワーがある4000がオススメです。

ブリーチの研磨後の写真です。

これでブリーチは完了です。

次にノズルをカスタムしていきます。

このノズルでカスタム課題の初速アップ、初速の安定化の施策を施します。

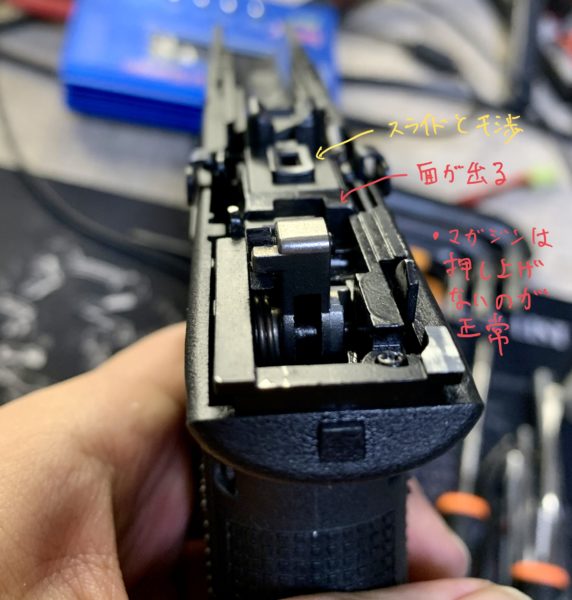

本製品ではマガジンの上下ガタが大きくマガジンの位置によって初速の変動が出ます。原因の一つとしてマガジンのガスルートパッキンとノズルのガスルートの密着度がイマイチ(ガスが漏れる)と予想されます。

対策方法としてはマガジンの位置を上に持ち上がるように調整することによって改善されますが、マガジンの位置を上げるとマガジンのガスルートパッキンとノズルが干渉して破損する可能性が出てきます。

マガジン挿入 通常状態

マガジン挿入 押し上げ状態

なので下手にマガジンを持ち上げると破損リスクがあるのでガスルート密着度の対応はマガジン位置ではなくノズルのガスルートを細工することで対応していきます。

まずノズルのガスルート部に0.2mmのプラ板を貼り付けます。0.2mmの根拠はノズルのガスルート部の凹み量が0.2mmだったので埋めていくことにしました。

・タミヤ プラ板 0.2mm

私がよく使うプラ板は信頼、安心、安定のブランドのタミヤ製です。

・ロックタイト接着剤 はけ付き

接着剤は安定のロックタイトで便利なはけ付きを使っています。

この状態ではノズルのガスルートが塞がったままなのでリューターにボールエンドミルを取り付けて元の穴の形状になるように丁寧に加工していきます。

ボールエンドミル(上で紹介したドレメルのリューターに付属しています)

加工が終了したノズルです。

これでガスルートの密着度が上がるはずです。

次にノズルにフローバルブを組み込んでいきます。フローバルブを組む際に私は動きを滑らかにするためにノズル内にベルハンマー ゴールドグリスNo.0を塗布します。

(写真のノズルのガスルートにプラ板が貼られていませんがカスタム完成仕様では貼られています)

・ベルハンマー No.0 ゴールドグリス

定番の超優良グリスです。No.0は粘度が低いグリスです。私は基本的に樹脂パーツ同士、樹脂ー金属パーツにはNo.0を塗っています。

次にノズルをブリーチに組んでいきます。

組む前にブリーチとノズルが接触する部分にNo.0グリスを塗ります。

ブリーチにノズルを組んだらノズル上面にもNo.0グリスを塗ります(ノズルとスライドが摺動する)。

組み上がったブローバックユニットをスライドに組み込む前にスライドのノズル摺動部にもNo.0グリスを塗ります。

ブローバックユニットを組む前に忘れがちなエキストラクターを組みます。

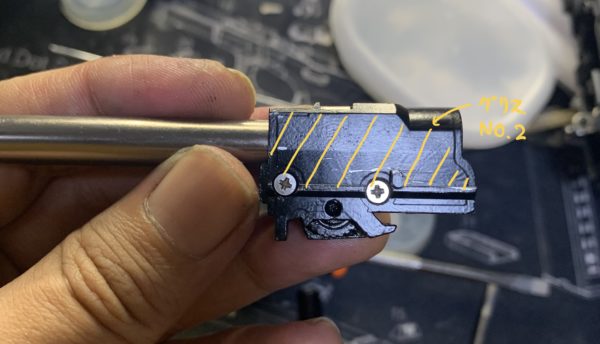

次にブローバックユニットを組んでネジを締めて固定します。

(写真のノズルのガスルートにプラ板が貼られていませんがカスタム完成仕様では貼られています)

ネジを締めすぎたり位置がずれているとノズルの動きが悪くなるのでノズルを動きを確認しながら組んでいきます。

残りのノズルリターンSPG、MOSカバーを組めばブローバックユニットは完了です。

バレル、ホップチャンバーのカスタム

次にバレル廻りを組んでいきます。

まずバレルに関しては純正のホップ窓の形状が好みではないので社外品交換していきます。

本来はメイプルリーフさんのバレルを使いたかったのですがグロック17用の長さ97mmの在庫が見つからなかったので今回はKM企画 TN インナーバレルを選びました(個人的な考えですがバレル単体での性能への寄与は少なく大切なのはホップ窓の形状だと思う)。

理由としては単純にホップ窓の形状が好み、バレル内径は純正6.05mmに対し6.04mmとサイズが近いためです。

純正とTNTバレルを比較してみます。

ホップ窓形状比較(上の黒が純正、下の銀がTNバレル)

TNバレルのホップ窓形状は良さげですがメイプルリーフさんのが好みです。

バレル先端部比較

バレル先端にはテーパー加工が施されているようです。

・KM企画 TN バレル 内径6.04mm、長さ97mm(マルイP226、G17、G18C共用)

国産バレルです。精度が高そうな気がします。独自のTNコーティングが施されているようですが調べてみるとテフロン系の表面処理なのでおそらく硬くて滑らかになっていると思われます。

このバレルにホップパッキンを取り付けていきます。

まずはバレルのホップ窓周辺にシリコングリスを塗ります(パッキン取り付け溝が埋まるように塗る)。

・AZ シリコングリス

定番のAZ社製です。東京マルイさんの純正グリスでも十分ですが量が少ないのでAZがおススメです。安いです。

ホップパッキンをバレルに取り付けてシールテープを一巻きして完了です(気密性アップ)。

テープを巻きすぎるとホップチャンバーに収まらなくなるので一巻きが良いと思います。

・カクダイ シールテープ

あらゆる気密確保の定番アイテムでエアガンに留まらず使えます。

これでバレルは完了になります。

次にホップアームに細工していきます。

以前紹介した同社のバトン BM-45 CO2 GBBと同様に本製品もホップの押し量が少なく感じたので対策していきます。

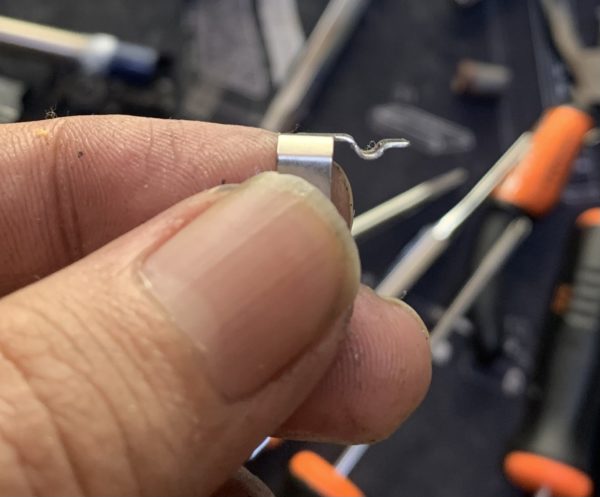

ホップアーム

ホップ量アップのためには単純に押し込み量を増やせば良いだけなのでホップアームのホップパッキンとの接触部分に被せ物をして行きます。

いつもならプラ板などで対応するのですがこの機種の接触部は平ではなく湾曲した形状でプラ板で対応するのが面倒なので私は熱収縮チューブを使っていきます。

ここで径が大きすぎるチューブを使ってしまうとブカブカになってしまうので程々のサイズの内径5.2mmのチューブを使いました。

成形すると次の写真のようになります。

これで完成です。ただしもしかすると0.2gだとホップ調整量0でもホップがかかり過ぎるかも知れません(0.25gで対応)

次にホップチャンバーを組んでいきます。

ここでは特に弄らず丁寧に組むだけです。ただしホップダイヤルの作動性を良くするためにベルハンマーゴールドグリスNo.2を塗ります。

・ベルハンマー No.2 ゴールドグリス

定番の超優良グリスです。No.2はNo.0と同じ成分で粘度が硬めになります。私は基本的に金属ー金属パーツに使います。

チャンバーに蓋をしてネジを締めて固定します。

このチャンバーはショートリコイル時にアウターバレルと摺動する部位があるのでNo.2グリスを塗ります。

反対側

これをアウターバレルに組み込んでいきます。

完成したアウターバレルをスライドに組み込む前にスライドとアウターバレルが摺動する部分にグリスNo.2を塗ります。

アウターバレルを組んで終了です。

リコイルスプリング

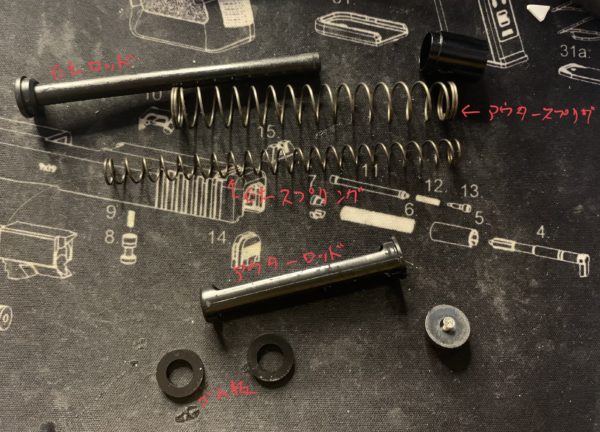

次にリコイルスプリングを見ていきます。

分解編でバラしていないのでここで分解していきます。

リコイルスプリングの構成部品です。

このリコイルスプリングのガイド、ロッドが折れる現象が発生しているようなので対策を考えてみます。

単純な解決方法としてはリコイルスプリングの荷重ダウンで手法としてはバネカットになります。

ただ問題点としてバネをカットするとバネの端末処理、座巻きが綺麗に巻けないのと売りであるスライドスピードが落ちることからバネカットは断念しることにしました。

他の方法を考えたのですが思いつかなかったので祈りながら丁寧に組むことにしました(思考停止です)。

なのでNo.0グリスを塗りながらスプリングが捻れないように丁寧に組んでいきます(スプリングの捻れが解消するだけでも効果はある)。

衝撃吸収のバッファーがいたずらに動くのもよくないのでバッファーを接着剤の点付けでガイド後端に固定します。

固定

これをスライドに組んで完了です。

スライドをシャーシに組む前にシャーシのレール部分とスライドのブリーチ、バレルにNo.0グリスを塗ります。

スライド

シャーシ

これで本体は完成です。

マガジンのカスタム

次にマガジンに手を入れていきます。

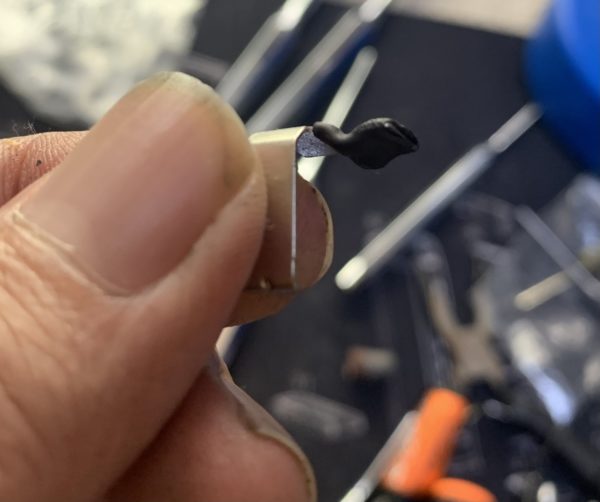

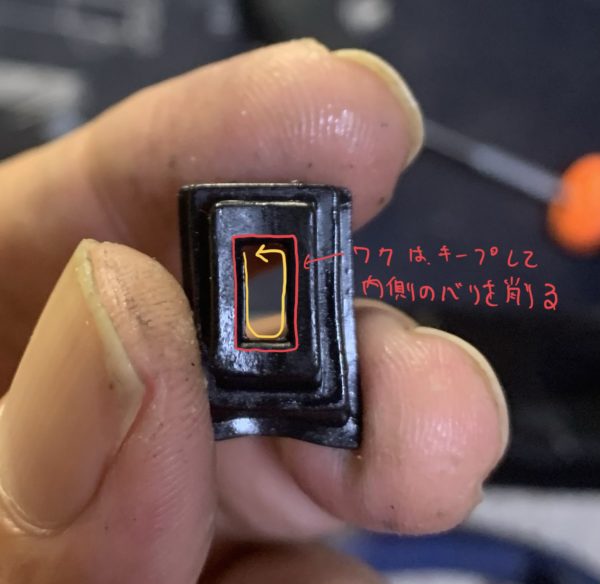

マガジンの課題としては分解編で見えたガスルートパッキンのめくれを直していきます。

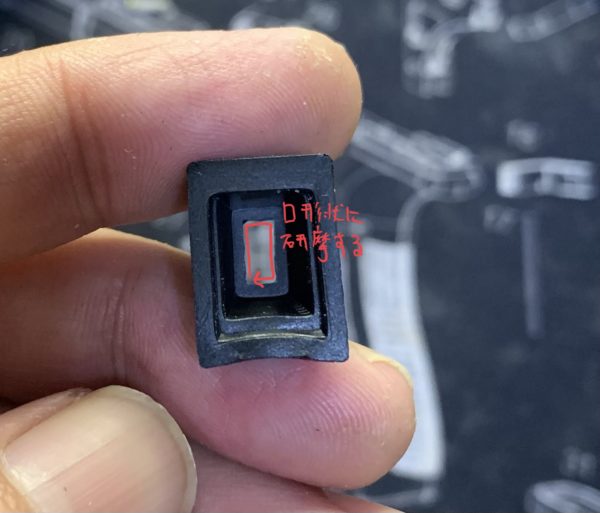

めくれを眺めている時に気付いたのですがガスルートパッキンのガスの通り道のゴムの成形があまりよくないことを発見しました。

まともに成形すればガスルートの形状は綺麗なロ(長方形)の形状になるはずですが現物を見るとグニャグニャした形状になっています。形状がこれだけ崩れていると圧力損失がかなり大きく製品の性能が大きく低下していると考えられます。

原因としては自分の経験上、ゴムの焼き固め(加硫工程、硫黄成分を入れて形状固定、正確に言うと架橋)が安定していないためと思われます(台湾でも高品質なゴムはまだ難しいと思います)。

この加硫はゴムならではの工程で

皆さんがよくご存知の金属、樹脂などの成形工程(鋳造、射出成形の概念)は下記のようになります。

材料を溶かす→金型に流す→冷却して固める→完成

ゴムの場合は金属、樹脂と異なり下記のようなります。

材料を溶かす→金型に流す→焼いて加硫(硫黄成分を追加して分子構造を固定する架橋)→完成

つまりゴムは金属、樹脂のように冷却して形状が固定されるのではなく焼きながら加硫(硫黄成分で分子構造を固定、架橋)で形状が固定されます。

おそらくこのガスルートパッキンは加硫工程があまり上手ではないので形状が良くないのだと思います(加硫工程はゴム製造の最重要項目で技術的に特に難しい)。

ガスルートパッキンから話を思いっきり膨らましてゴムの重要性、難しさを少し述べます。

我々の近い先祖で身近にゴムで苦しんだ例として太平洋戦争時に大日本帝国がゴムの品質で大きく苦しんだことを聞いたことがある方が多いと思います。この苦しみの具体的な課題はまさに加硫の技術不足で連合国に比べ加硫のノウハウが圧倒的に少なかったことが大きく影響しています(興味がない方は飛ばして下さい)。

人類のゴムの発見はかなり古いのですが自然界の生ゴムは成分が安定していないため硬くて靭性がなく、すぐボロボロになる物質(超古いボロボロの消しゴムに近い、硫黄が抜けている状態)で人類がまともに利用できるん物体ではありませんでした(自然ゴムでもたまたま成分が安定しているものもあるが使えるかは運任せ)。

ゴムが工業的に利用できるようになるのは最近のことで1850年代にアメリカ人のグッドイヤーさんが生ゴムに加硫(硫黄成分の追加)することによって現代の皆さんがイメージする弾性のあるゴムが作れるようになりました(実はタイヤブランドのグッドイヤーとは関係がない)。

皆様がゴムの加硫(硫黄成分)を身近に感じる例としては使用頻度に関わらず長い年月が経ったタイヤがボロボロになるのはゴムの硫黄成分が抜けてしまうことが大きく寄与しています(ゴムは使用頻度に関わらず時間で寿命が来る理由の一つ)。

その時代の少し後(1900〜1915年)に自動車、自転車などが普及されイギリス人のダンロップさんが弾性のあるゴムの輪に空気を入れてタイヤを発明しました(タイヤメーカーのダンロップ)。

これによりモータリセーションがアメリカ、イギリス(+フランス、ドイツ)を中心に爆発的に進みゴムの技術も大きく発展します。

またゴムは自動車のタイヤだけでなく流体のシール、電気配線の被覆などあらゆる産業の土台になります(現代でも全く同じで身近なUSBのコードの被覆から最先端のH3ロケットもゴムがたくさん使われています)。

しかしながら戦前の大日本帝国では市民レベルのモータリゼーションは発生せず(民生は鉄道メイン)ゴムは軍用がメインで数が限られ競争も少なくゴムの技術(加硫)は欧米ほど発展しませんでした。

なので大日本帝国のゴムは加硫が下手なのですぐヒビが入る、硬い、ボロボロにすぐ崩壊するような品質だったようで軍部は課題として強く認識していたようです(全ての兵器、機械にゴムは必要不可欠)。

なので軍部はゴムの重要性を理解していたので太平洋戦争の開始時にハワイ奇襲とほぼ同時にマレーシア、インドネシア(ゴムだけが理由ではないがゴム確保も大きな理由)を占領しています。

しかしながらゴムの原料の生ゴムがあった所で加硫をはじめとするゴムの製造技術は変わらないので碌なゴムが作れず苦しみます(決してゴムの原料が足りなかったわけではない)。

しかしながら戦争当初は品質が悪いゴムでも豊富な生ゴムを背景にガンガン生産して凌いでいたようです(現場の整備兵は地獄)。

その後、戦争が進み趨勢が変化してくると原料生産地(マレーシア、インドネシア)は奪取され後半は品質の悪いゴムですら生産できなくなります。

結局、最初から最後までゴムで苦しみ通したようです。

ちなみにドイツもゴムで困ったのですが日本とは違って材料の生ゴム不足(原料が生産できる植民地がほぼ無い)だったので石炭やジャガイモとかで合成ゴムを開発しましたが生ゴムに加硫したゴムには敵わないのでドイツもゴムで苦しみました(具体例としてバルバロッサ作戦の後半から3号戦車、パンター、ティガーの転輪のゴムが無くなる)。

現代の日本はWWⅡの反省があったようでゴムの技術は超一流です(アセンアンだと圧倒的にNo.1、そもそも日本の化学工業はバケモノクラスに強いです)。

このゴム生産の難しさは過去の事ではなく現代でも似た状況でどの国でも安定して加硫ができるかというとそんなことはなくて極限られた国でしか作れません。

例としてはゴム産業の代表である一流タイヤメーカーは

日本系のブリヂストン、ダンロップ、ヨコハマなど

欧州系のミシェラン、ピレリ、コンチネンタルなど

アメリカ系のグッドイヤー(買収された)など

と限られた地域にしか無く、ここ最近15年くらいでやっと韓国(ハンコック)、台湾(ナンカン)が出てきたくらいです(一流と呼ぶのはまだ難しい)。

最近だと戦略物質で半導体が話題になることが多いのですが実は未だにゴムもとても難しい技術で半導体と同等以上の戦略物質です。世界の半導体工場と言われている台湾でも自分の感覚では品質が高いゴムはまだ難しい気がします(話題のロシアではまともなゴムの生産は99.9%無理)。

自分の経験でもアセアン地域でエンジン部品の調達、生産をするにしてもゴム部品は現地メーカーは使えるレベルではなく日本から送ってもらうか日系メーカーさんに現地で生産してもらわないと無理でした。

と私がエンジン設計者時代にゴムの重要さを先輩方から教えられ、自分もゴムで様々な厳しい経験をしたので長めに書いてしまいました。

話を戻してグニャグニャ形状のガスルートを加工して綺麗な形状に修正します(ゴム自体を加工することは工業的に問題ない、量産に向かないだけです)。

私が使った加工道具はリューターにあまり削れないバイトを付けて使いました。

仕上げは丸棒ヤスリです(時間が掛かりますがヤスリだけでも仕上げることができると思います)。

・ダイヤモンドヤスリセット

コスパが良いダイヤモンドヤスリです。特に丸棒ヤスリは重宝します。5本組がオススメです。

削るイメージは下の写真のように元の綺麗な枠の形状に倣って削ります。

ここで重要な注意点ですが穴を広げ過ぎると初速が法律をオーバーする可能性があるので必ず法律の条件で規制内に納めないとダメです。

後は削りカスを取り除いてマガジンにガスルートパッキンが捲れないように丁寧に組めば完了です。

私は合計で3本のマガジンがあるのでこの作業を3回繰り返すのは少し辛かったです。

これでカスタムは完了です。

実射性能確認

カスタム後の実射性能を確認します。

条件はCO2ボンベ(バトン製品)にマガジン表面温度26.6℃、室温23℃で25発装填(G&G バイオ弾0.2g)です。

初速がピークになりそうなホップ量で測定していきます(ホップアームに細工をしたのでほんの少しホップを掛けるだけです)。

1発目

炭酸ガスモデルの場合、1発目は高めに出ることが多いのでしばらく撃った初速です(そのまま21発目くらい)。

2マガジン目の最初の方

安定して0.2gで83~84m/sとなりいい感じになりました。

また発売前の各ショップさんの試作品レビューを見た初速と概ね同じくらいになりました。私個人の見解ですがこの製品の本来は0.2gで初速83~84m/sで設計されているのが量産マガジンのガスルートパッキンの成形が甘いため性能が落ちたと思います(量産だと0.2gで初速75m/sくらい+初速ばらつきが大きい)。

弾速計の紹介記事

燃費

次に燃費です。

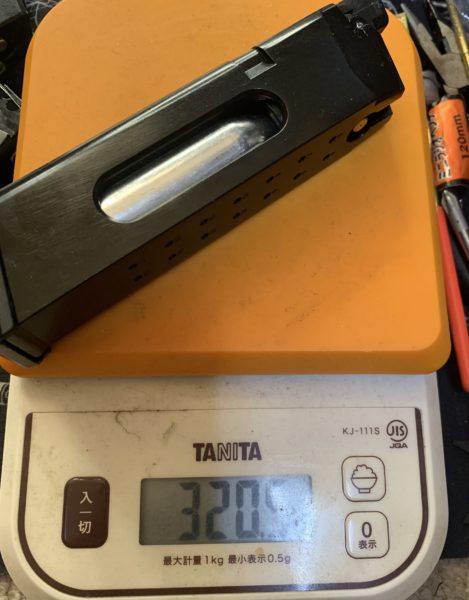

撃つ前のマガジン重量です。

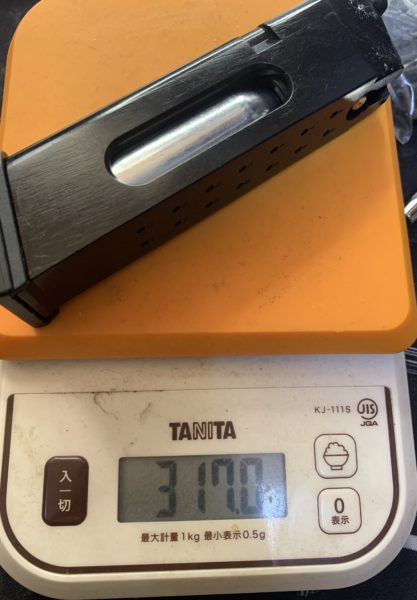

1マガジン25発撃った後のマガジン重量です。

3.5gの消費で25発なので1発当たり0.14gでした。箱出しではガス消費量は1発0.11gで少し悪化しました(それでも燃費は良い方だと思います)。

調査によるとCO2ボンベの内容量は12±1gなので85発(マガジン3本+α)ほど撃てるはずです。

実際に限界まで試したところマガジン3本はほぼ性能低下が無く作動し4本目の途中からキツくなる感じでした(おおよそ計算通り)。

その後に炭酸ボンベ一本で一発づつ計測しながら撃ったところ80発目まで初速を0.2gで80m/s前後をキープし93発目まで撃てました。割と速射に近い状態で90発オーバーなのでゆっくり休ませながら撃てば他のレビュー記事のように100〜110発くらい撃てるかもしれません。

最後に作動の動画です

カスタム前(室温24℃、1マガジン25発撃ち切り後)。

カスタム後(室温24℃、1マガジン25発撃ち切り後)。

もとからキレが良いのであまり違いがありませんがよく見るとブローバックの音が変わっているように聞こえます。

弾道確認

サバゲーに行ったので弾道を確認してきました。

場所はヤネックスさんです。

レンジの感じです。

条件は気温20℃くらいでした。

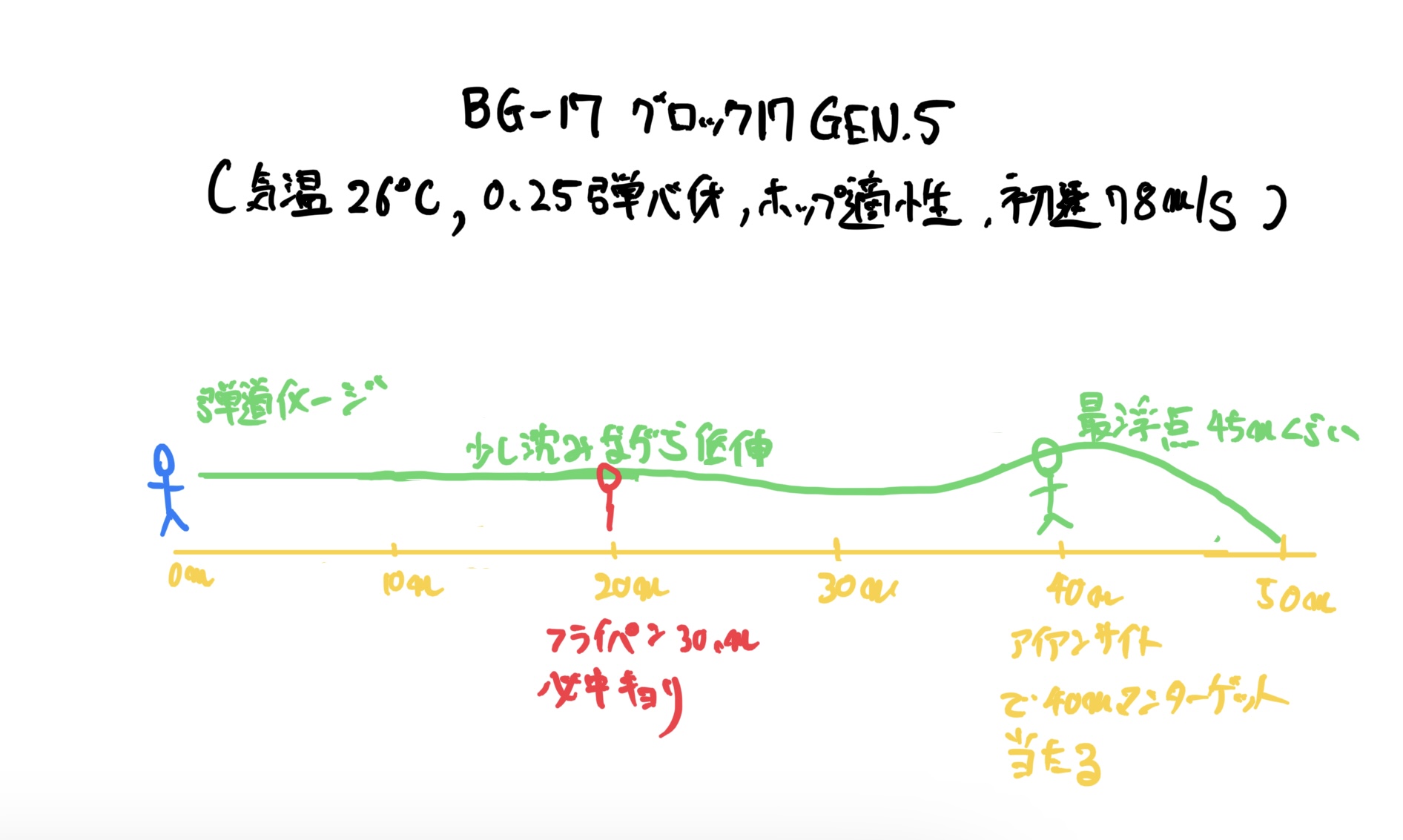

弾道イメージです。

0.25g弾で初速が78m/sと普通の電動ガン並みに高いのでハンドガンとは思えない良い弾道でした。

ハンドガンのアイアンサイトなので距離20mで直径30cmくらいのフライパンにバンバン当たります。ただしサイトがハンドガンのため40mまで行くとマンターゲット上半身を狙えるのが精一杯でした。

かなり命中精度、飛距離があるように感じます。

ただしホップの突き出し量を増やしたため0.2gだとホップ最小でもややホップが掛かり過ぎになる傾向があります。ちなみに0.25g弾だとホップのメモリを1/3から1/2ほど回した所が適正くらいでした。

なのでもう少し重い弾にも対応できそうです。

これだけの命中精度と飛距離が出るならカービン化して光学機器を乗せて精密射撃が出来るようにすると更に面白そうです。

以上で確認終わりです。

初速の測定、弾道確認は見やすさの観点からホワイトがオススメです(黒は見えない)。銘柄ははG&Gがお気に入りなのでお勧めします(東京マルイさんほど精度は良くないがコスパが良いです)。

・G&G バイオ弾 0.2g

安くて精度が良いので性能確認からサバゲーまで広く使っています。日本に入ってきた頃から使ってるお気に入りです(2008年くらい)。バイオの割に日持ちします

・G&G バイオ弾 0.25g

0.25gです。基本は0.25gでサバゲーしています。

まとめ

かなり手が掛かりましたがカスタムの目標に掲げていた項目はクリアできました。

・インナーバレルのホップ窓形状が好みではない→バレル交換

・初速が少しだけ物足りない(試作品のレビューと比較すると少し低い)→0.2で74~75m/sが83~84m/s

・リコイルスプリングのロッドの強度が心配→組み直して様子見

・トリガーフィーリングの向上→加工で解決

・ハンマーの耐久性→私の個体のハンマーは問題無さそう

・マガジンのガスルートパッキン→組み直しと加工で改善

基本的にポテンシャルは高いのですが設計に一部の部品の量産精度が追い付いていないのでカスタムで補う感じになりました。

おそらくですがバトンさんの以前のモデル同様に生産ロットが進めば対応される内容な気がします。

特に気になった内容としてはレビュー時に実射性能が以前のモデルに比較して明らかに劣っているのが意図的なのか、偶然なのかわかりませんでしたがカスタムして行くうちに意図的では無いと私は思います(同じBGー17でもプロトタイプと量産が違い過ぎるが変です)。

単純にガスルートパッキンの量産の成形精度が悪いだけのようです(BM-45のパッキンはの成形は綺麗)。

なので個人で少し頑張って綺麗に仕上げればバトンさんの他のモデルと遜色ない性能になるようです(燃費もさほど悪化せずにほどほどの初速になりました、最終的に交換したのはバレルだけ)。

今後はロットを重ねるごとに対応パーツが販売されると思うのでそれを追っていきます。

以上、長々とお付き合いありがとうございました。

2023年5月下旬に破損対策ハンマーが配布されたので組み替えました。

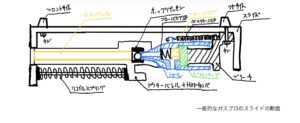

今回、メインでカスタムしたスライドの作動メカニズムの解説記事があるので興味があれば是非、覗いて見て下さい。

・バトン BG-17 CO2 GBB(グロック17 GEN.5 MOS)

通販だとハンマーの対策前後が分からなさそうです。アマゾンだと直接、バトンさんへ飛ぶので問い合わせて確認しても良いかもしれません。

・バトン BGー17 スペアマガジン

耐久性が期待できそうなマガジンでした。

・バトン(PUFF DINO) CO2 12gカートリッジ

純正のボンベです。メーカーはPuff Dinoですがバトンさんが正規代理店で純正扱いになります。3ヶ月の保証を受けるにはこのボンベでないとダメのようです。6本、50本を選べます。

・マルシン CO2 12gカートリッジ

値段、品質のバランスはマルシンさんが一番だと思います。5本か30本のセットが選べます。ただしバトンさんの3ヶ月保証は受けらなくなります。

個人的なお勧めで私はエアソフト本体やパーツ関連の多くをアマゾンのプライム会員に入って購入しています。

意外と本体、パーツ共にラインナップが充実していて最安値では無いもののそこそこの低価格で安定的に購入できるので重宝しています(小物だと買いに行くのがめんどくさいので重宝)。

多くの商品が配送料無料、お急ぎ便無料になり速ければ次の日に到着します。さらに会員になると映画、アニメ、音楽、書籍なども多くの作品がフリーで見れます。

月間プランだと月600円からで年間プランだと年で5900円でかなりのお得で会員は対象商品購入(エアソフト関連も大抵、対象になっている)でポイントが還元されます。

まずは無料体験からお勧めします。

コメント