前回の続きだが、おさらいをしよう。量産において工程が管理されていれば、部品の寸法のバラツキは正規分布に従う。そして、部品の寸法は平均μと分散$ s^2 $(または分散の平方根である標準偏差σ)がわかれば、どの程度の範囲で製品が製作されるかを把握できる——ここまでが前回の内容だった。

では実際に図面の寸法、公差と製作現場での平均、標準偏差はどのような関係性があるのか説明していこう。

実際の製作現場での平均と分散

まずは製品寸法の基本形の

製品寸法=μ(平均)± x(変数)σ(標準偏差)

で考えていく。

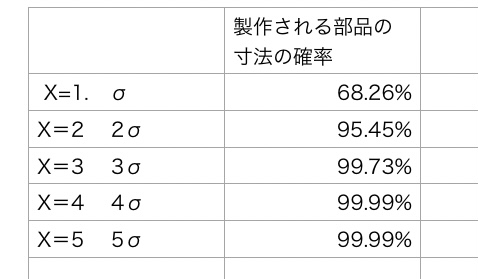

ここで変数であるxが1、2、3・・・でどのくらいの確率で部品の寸法が製作されるかを次の表に示す。

これはバラツキが正規分布に従う場合は標準偏差σに従って不良品が存在する割合が決まるのだ(前回のおさらい)。

表よりX=1とすると寸法の公差が厳しすぎるので32%は不良品になってしまう(σの範囲で存在できる確率は68.26%、100-68.26%で不良)。

同様にX=2であればおよそ4.5%の不良である。

実際にXをいくつまで許すかは各企業や団体にもよるが大体は、X=3で以下の式のように表される。

製品寸法=μ(平均)± 3 σ(標準偏差) この寸法に収まる確率は99.73% 1000個に3つ

当然ながら例外はいくらでもある。プレミアムな製品を作りたいが、バラツキを抑えられない場合はコストを払ってでもXを減らした特別な管理をする場合もある。

しかしながら表を見てわかるようにX=4以上に設定すると公差の余裕があり過ぎて、合格品の確率が99.9%(ほとんど上限になる)に到達し、公差幅を大きく取る意味があまりないことになるので、大概の場合はX=3で管理するのだ。

ここまで一つの寸法に着目して進めてきたが、同じ製品の他の寸法も同じ工程であれば同じ正規分布に従う。

つまり製品の全ての寸法の平均、分散を求める必要はなく、代表的な幾つかの寸法の分散がわかれば製品全体の寸法がその分散に従った正規分布になる(同じ工程が前提条件)。

要は全ての寸法を管理しなくても良いということである。

ここまでくれば解ると思うのだが各企業や団体の生産工程の平均と分散、もしくは標準偏差はそれぞれの実力、生産能力、コストを示していると言っても過言ではない。

会社のレベルがわかってしまうのだ。トップシークレット事項なのだ。

これが経済だけではわからない企業の真の実力になる。

しかしながら知る方法もないこともない。

折角なのでバラしてしまうと、同一工程(同ロット)で製作された製品を30個程度を購入して自分で寸法の測定をして平均と標準偏差、分散を求めてしまうのだ(一気に同じ物を10個以上頼むと同ロット品の場合が多い)。

ある程度の実力がある企業ならば工場全体で分散がとんでもなくバラつくことはあまりないので、品質の良さを逆手に取って調べてしまうのだ。

このようにして得られたデータから交渉すると、嫌がれることが多いのであまり真似しないように(緊急手段)。

図面の寸法公差と製作現場での平均と分散

やっとここで図面の話に戻る。

勘のいい人ならば気付くと思うが、図面の寸法公差と製作現場での平均と標準偏差($分散S^2の平方根$)を=で結んで考える。

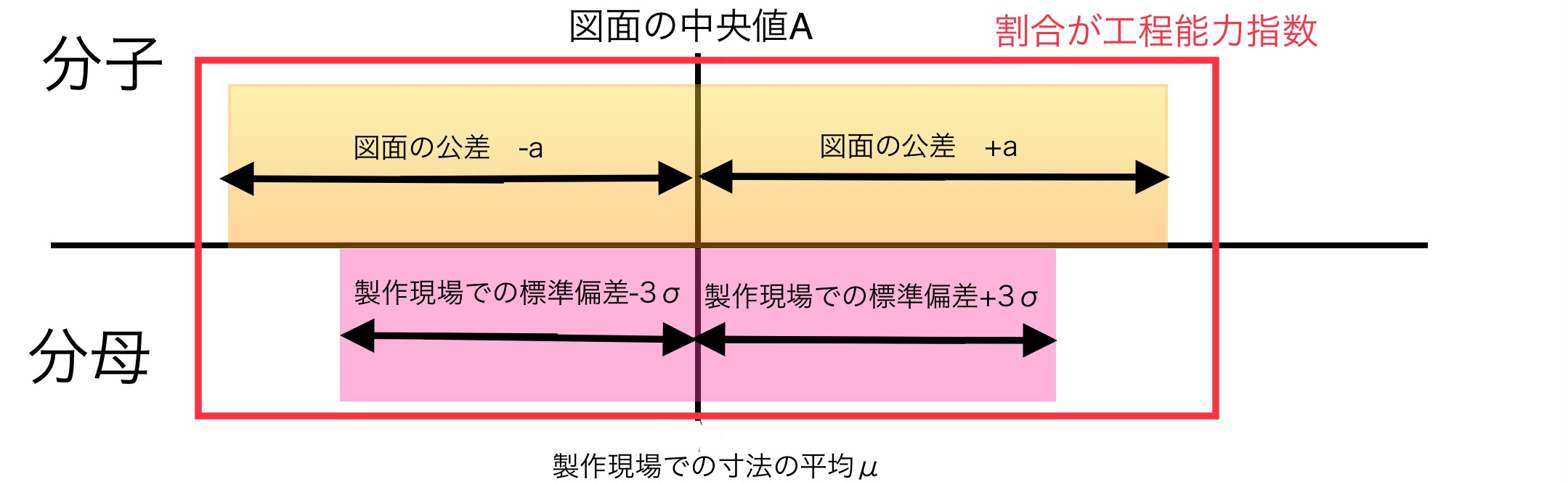

図面寸法 A(中央値)± a(寸法公差)=製作現場 μ(平均)± 3 σ (標準偏差)

もし図面の寸法が寸法±公差の形ではない場合は計算して図面の中央値±公差にして考える。

これによって図面の寸法が製作現場で99.73%、1000個に3つ以内に入ることが保障される。

だから安易に図面の値を変えると製作現場に多大な影響が出るのだ。

逆も然りで製作現場が平均と分散が管理できてないと図面の機能、性能に多大な影響が出る。

一蓮托生なのだ。

だから寸法公差を変えるときはよく注意しなければならない。

ちょっと小話なのだが高度経済成長期の日本はこの分散、もしくは標準偏差を小さくするためのありとあらゆる努力をして成功してきた(努力は今でもしていると思うが)。

有名な改善やQCも雑に言えば分散、標準偏差を下げる活動と思っても良いくらいだ。

分散、標準偏差が小さくなればコストを下げたり製品の公差幅を縮めてより高密度化、高性能化ができる。

半導体産業なんか典型的である。

ガンガン標準偏差を下げる。

でも欠点もあってこのような活動で得られることは既存の製品の延長線上のアップグレードでしかない、イノベーション的な製品の開発とかが苦手になってしまうこともある。まあ、この辺は筆者は複雑な感情を持った考えがあるがまた別の機会にでも・・・。

やっと工程能力指数の話の準備ができた。

工程能力指数 Cp

ここまで来れば工程能力指数Cpは簡単に理解できる。

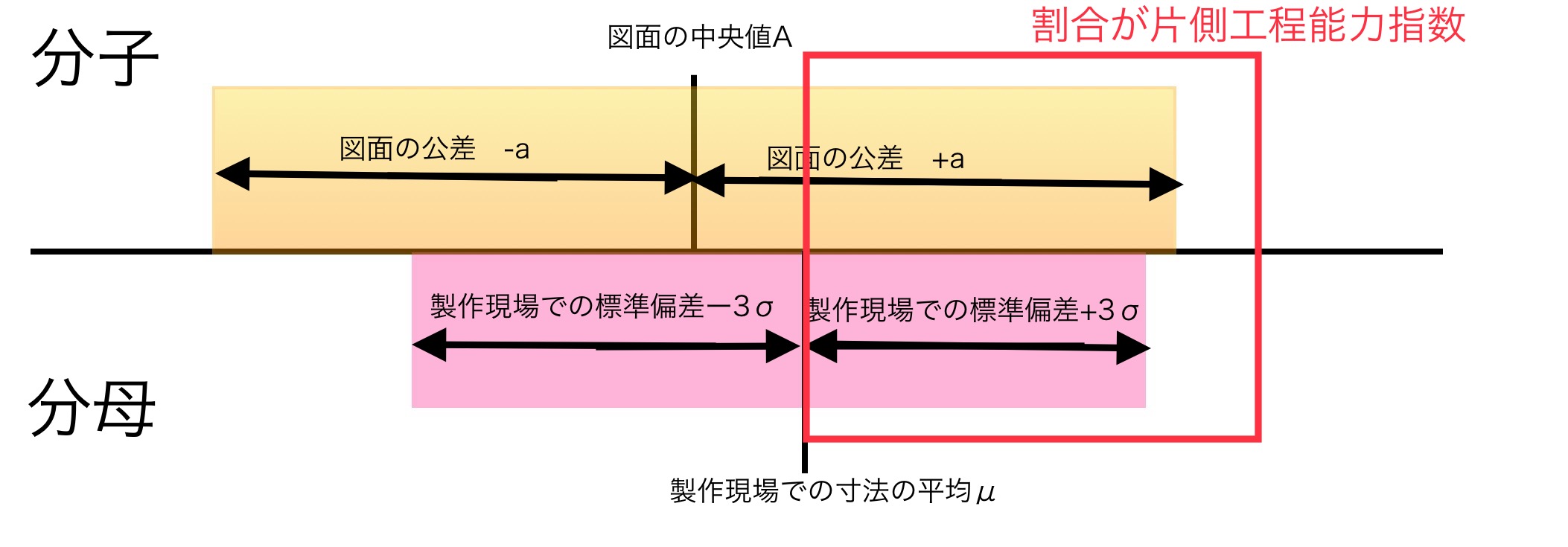

図面の寸法を中央値A±公差aとし製作現場での寸法の平均をμ、標準偏差を3倍して3σとする(1000個に3つの不良率に設定)。

$工程能力指数Cp=\frac{図面の公差幅}{3σ 製作現場での標準偏差} $

式と図からわかる通り工程能力指数Cpとは図面の公差幅と製作現場での標準偏差σの割合になる

先ほど図面の公差aと製作現場での標準偏差3σを同一にすると述べた。この場合の工程能力指数は単純に1となる。

でも思い出して欲しいことが公差を3σとすると1000個に3個不良が出ると述べた。

不良が発生する確率は少ないが確実に不良は出る、でもどうしても不良は失くしたい。製作現場の努力ももう限界である。

設計者さんに何とかしてもらうしかない!

そこで設計者は仕方がないので図面の公差の範囲を余裕を持って“工程の標準偏差の4倍分にしましょう“とする(全幅だと8σ)。

そうすると公差幅4σに対し実際の工程の能力は3σとなる。

ここで公差幅の余裕度を”公差幅÷工程の標準偏差”で求める(安全率と同じ考え)

単純に$\frac{4}{3}=1.33$である。

言い換えれば製作現場の標準偏差に対する図面の公差幅の余裕度(安全率)を示すと思っても良い。

だったら公差幅をどんどん広げればいいじゃないかと思うかもしれないが公差幅を広げると製品の性能が落ちていく。

逆に厳しい公差を製作現場に要求すれば無理をして製作現場が崩壊する。

やっぱり一蓮托生なのだ。

一般的にCpが1未満は不良が多くてやばい領域で逆にCpが1.33以上だと余裕がありすぎるのでコストに響く。ちなみに私が所属していた会社は品質にうるさい会社だったのでCpは1.33以上で設定されていた(部品によっては1.67だ)。

よって大体の製品は工程能力指数は1.33を前後するくらいにいるのだ(1.30~1.35くらいが正常、設計者としては1.25まで欲しい許して欲しいのが本音)。

当然、例外はいくらでもあるがこれが基本である。

機械に関わらず全ての量産品はこれに従う。

片側工程能力指数 Cpk

実はここまで述べてきた図面の公差と製作現場でのバラツキの話にはある大前提が隠れている。

その大前提とは、

図面の中央値 A= 製作現場での寸法の平均値 μ

である。

これが同じなのは当たり前だろうと思うかも知れないが実はそうでも無いのである。

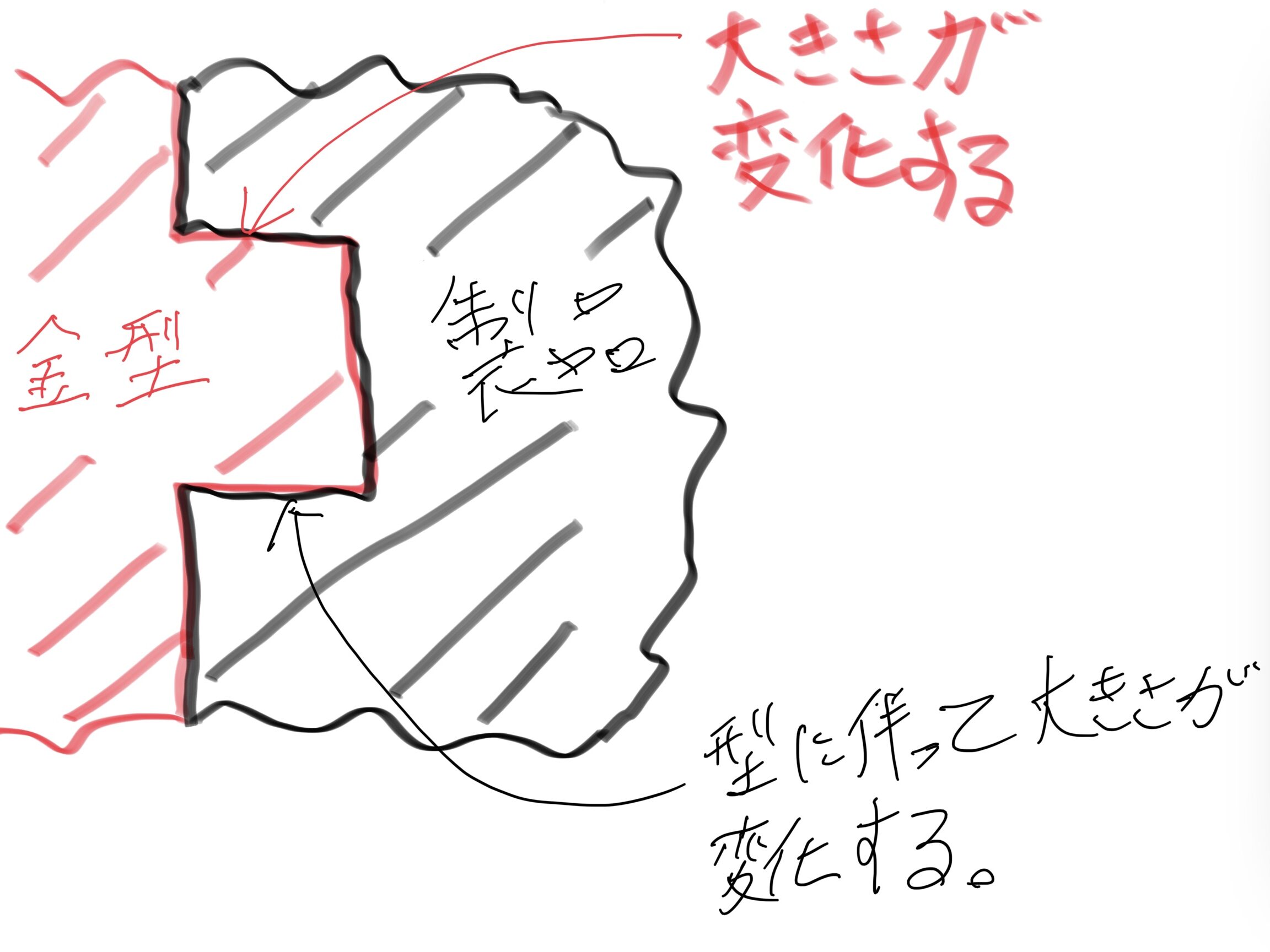

量産では、鋳造、鍛造、切削やプレスなど様々な加工方法が存在している。金型や刃具などの加工工具を使って生産する。

考えてみれば当たり前だが、金型や工具は使っていけば磨耗して金型や工具の寸法が変化していくのである。つまり製作現場での寸法の平均μは絶えず変化する値なのである。

少し詳しく述べると、金型や刃具などが磨耗することは分かりきっているので、少しでも長く数多くの製品を生産したいので最初は大きめに造ることが多い(金型や刃具などの寿命を命数という)。

金型や刃具が大きいということは製品は少し小さめにできる。当然、生産された製品の平均μは図面の中央値Aに対して小さくなる。

一方で生産した数が多くなれば金型や歯具は磨耗して小さくなる。自ずと生産された製品の寸法の平均μは図面の中央値Aに対して大きくなる方向に変化していくのだ。

つまり基本的に

中央値 A ≠ 製作現場での平均 μ

となる。

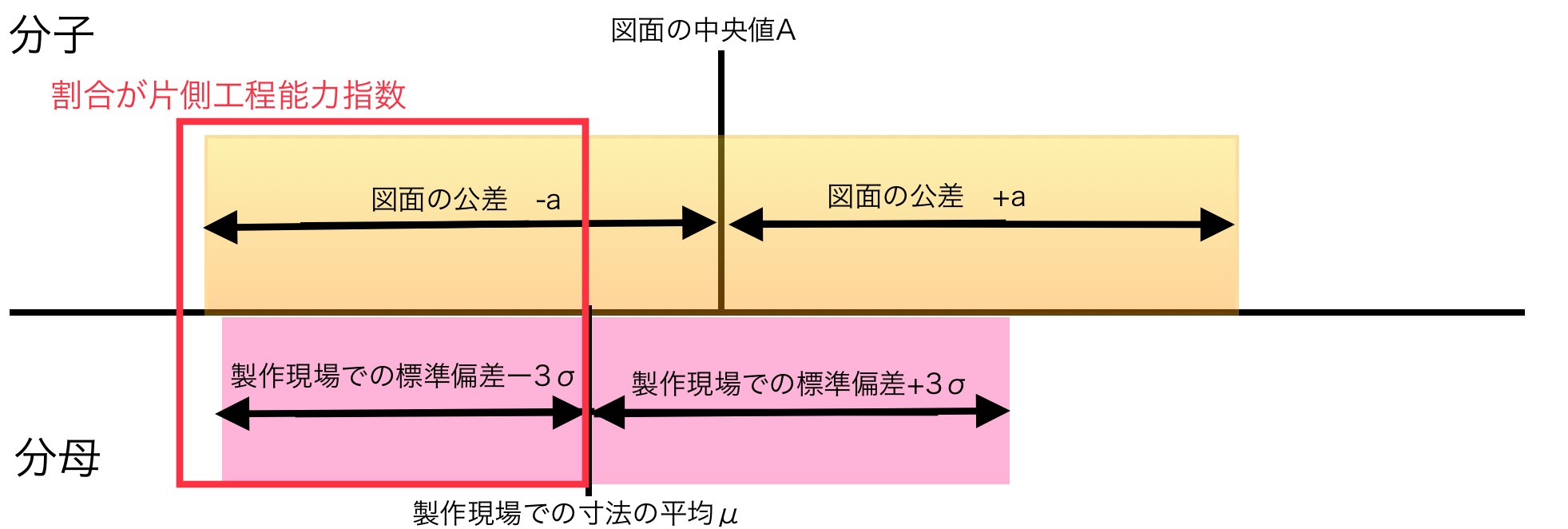

ならばどうやって図面の寸法公差に対して”製作現場は何を持って判断すればいいのか”というところで片側工程能力指数Cpkを使う。

製作現場の寸法μが変化するならば変化分を織り込んで計算すれば良いだけである。

工程能力と同様に図面の寸法を中央値A±公差aとして製作現場の寸法の平均μが図面の中央値Aより小さい場合(平均μ<図面中央値A)

$ 片側工程能力指数 Cpk=\frac{製作現場での寸法の平均μー図面の公差下限値(A-a)}{3σ 製作現場での標準偏差} $

製作現場の寸法の平均μが図面の中央値Aより大きい場合は、

$ 片側工程能力指数 Cpk=\frac{図面の公差上限値(A+a)-製作現場での寸法の平均μ}{3σ 製作現場での標準偏差} $

で算出される。

評価方法は工程能力指数Cpと同じで1.33前後が望ましい。

できればCpkは、1.30~1.35の間にいるのが設計、生産の両者にとって都合が良く状態だと思う。

1.33を大幅に下回る場合は厳しい要求を現場にしている自覚を持とう。

もちろん各企業や考え方によってどんなCpkの値を目指すかは変化するが、Cpkは何だと言われればこいつのことである。

計算方法を見てわかると思うが基本的に片側工程能力指数Cpkは工程能力指数Cpより厳しい値になる。

このCpkが1.30を切り始めると工作機械の金型や刃具のメンテナンス・交換をすることが多い。

まとめ

結局のところ量産における寸法公差とは工程能力Cpと片側工程能力Cpkが1.33前後であることがほとんだ。

いずれの値にせよCp,Cpkを求めるのに図面の寸法公差を中央値A±公差aの形にして考えること強く勧める。

実践的な考え方としては基本的には

・図面の中央値A ± 公差a と製作現場での平均寸法μ ±標準偏差3σを比較して工程能力指数Cp、片側工程能力Cpkが1.33前後ならばOK

・Cp、Cpkが1.33を大きく上回る場合は工程に余裕がありすぎるのでコストなどを圧迫している可能性が高いので注意(安全に配慮して意図して狙った1.33を越えるのは問題ない)

・CpかCpkが1.33を大幅に下回る場合は公差の見直し、工程の見直し、コストアップを覚悟しよう。

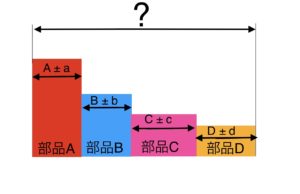

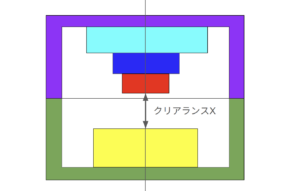

次回は複数の部品から構成される寸法公差を解説したいと思う。

この記事が「設計の理解」に少しでも役立ったと感じた方へ

折角なので機械設計で必須の本があるので紹介します。

はっきり言って中身は不親切極まりないのですが細かいことをちょっと忘れた時に辞書みたいに使えます。この記事を見てくれれば内容が理解できるようになって使いこなせるはです。またよく使う規格も載っているのでかなり重宝します。

持っていない人はちょっとお値段が高いのですが是非、手に入れて欲しいと思います。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメします。

コメント