前回までで動力源であるエンジンの説明をしてきた。

[st-card myclass=”” id=”4473″ label=”” pc_height=”” name=”” bgcolor=”” color=”” fontawesome=”” readmore=”off” thumbnail=”on” type=””]

ジェットエンジンの誕生によって高高度飛行のための動力源は確保できた。

[st-card myclass=”” id=”4282″ label=”” pc_height=”” name=”” bgcolor=”” color=”” fontawesome=”” readmore=”off” thumbnail=”on” type=””]

一方で機体側はどうかというと高高度飛行のための大きな課題があった。

それは、機体内の環境である。

さらに今回は、あまり面白くはないがモノづくりだけでなくシステムなどをつくる人も関係する機能安全の考え方の基本を紹介する。

少し詳しく見ていこう。

高高度飛行のための機体技術の課題と解決

エンジンは、WWⅡの期間に大きく進化した。

一方で機体の方も強烈なスピードで進化していた。

それこそ複葉機だったのが単葉機になったり、木製から金属モノコックフレームになったり翼の形状、翼の断面形状がただの平面から翼形状になった。

でも高高度飛行のための大きな技術課題は、地味に人が乗るコクピット室や旅客室だったのだ。

高高度飛行のための機体の技術課題

ここまでで高い高度で飛ぶのに必要なエンジンはできた。

じゃあ機体は、そのままでというわけにはいかないのがまた難しいのである。

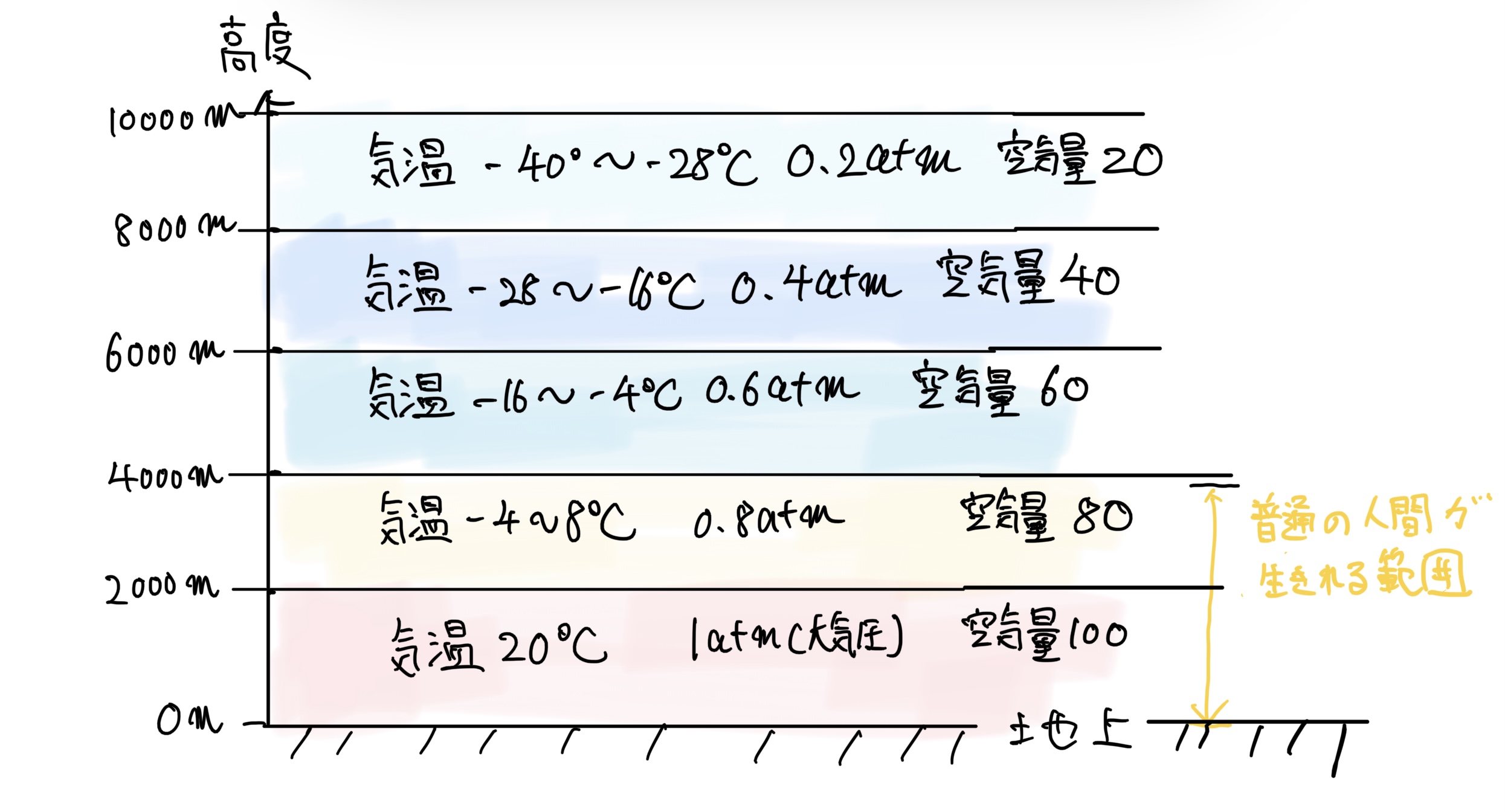

まず普通に生活していると全く想像できないのだが例えばコメットが高度12000mを飛んでいるとするとメチャクチャ空気が薄くて乗客がたぶん死ぬことになる。

また高度が高いと寒すぎて死ぬことになる。

そりゃあ当然で高度10000m以上まで行ったら空気の濃度は地上の$ \frac{1}{10} $くらいだし、気温は−50℃より寒くなる。

これは真夏に富士山に登山しても山頂でメチャクチャ寒いことから理解しやすいと思う。

でもそれでも3500m前後なのでまだまだである。

高度12000mなんて多分、ほとんどの哺乳類が生きていける環境ではない(クマムシはいけそうだな)。

当時、零戦も頑張れば高度6000m以上まで行けたので坂井三郎氏によると弁当の海苔巻が凍って食えなかったそうだ。

一応、日本も対応策として電熱線を入れた飛行服を支給していたがそれでもかなり寒かったらしい(当たり前か)。

それでも迎撃機や戦闘機は、戦闘準備から戦闘時までの短い時間しか高高度に行かないので我慢できるかもしれないが爆撃機や旅客機のような巡行高度が高いと我慢とか根性のレベルではなく本気で寒くて、空気が薄くて死んでしまう。

そこで当時は機体の設計も大天才がたくさん居て一生懸命考えた。

機体技術の革命 与圧室

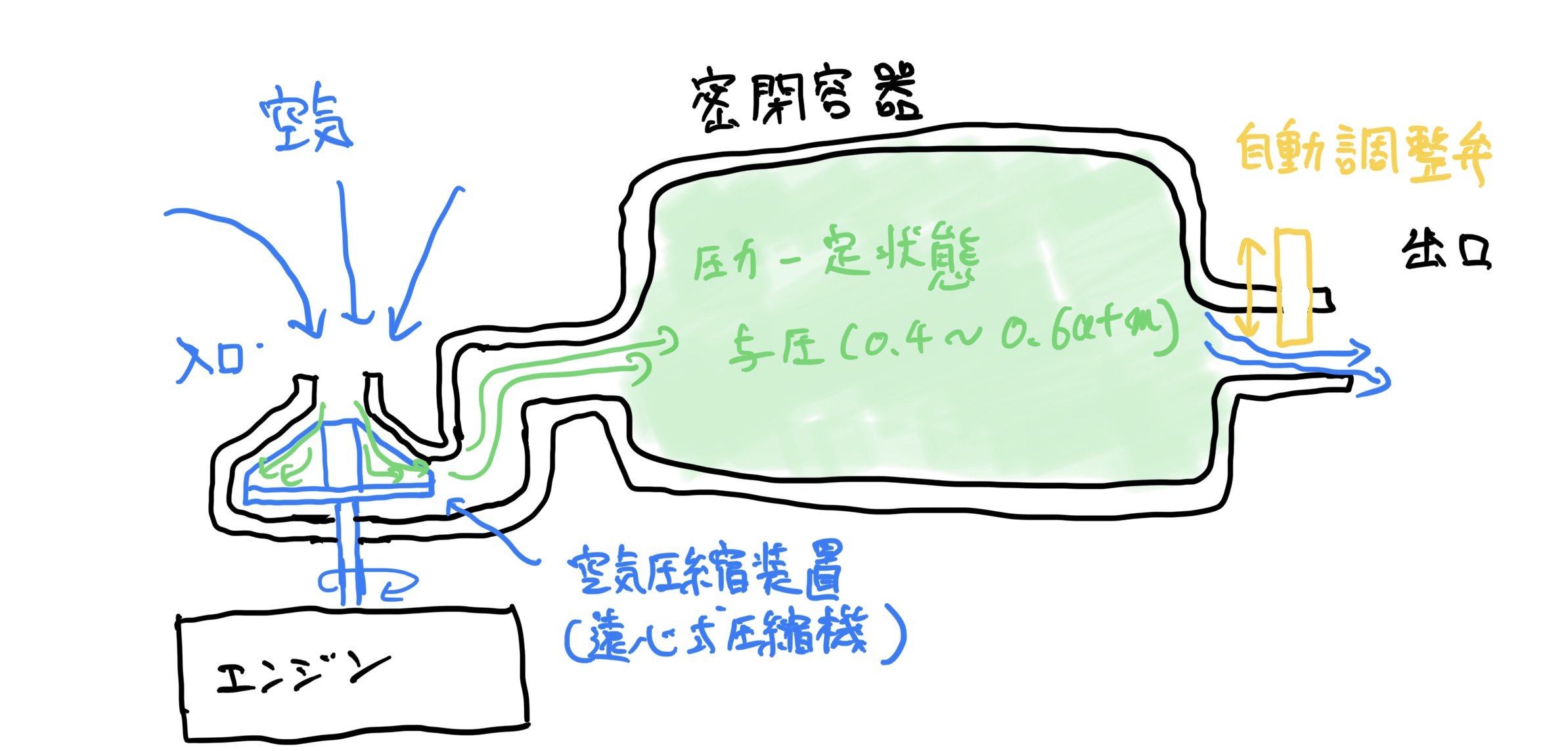

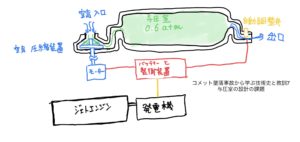

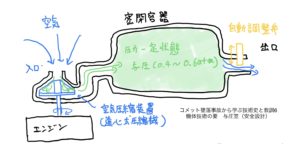

そこで開発した技術が与圧室と空気調和機だ。

まあ空気調和機は仕組みが異なるが現代生活に欠かせないエアコンだと思ってもらって構わない。

で与圧室だが単純に言うと密閉した容器の中を一定の圧力(気圧)に保つ装置だ。

これがとてつもなく難しい技術なのだが絵で描く分には,簡単で単純なものだ。

かなり簡略化しているが次の図のような装置だ。

これで空気圧縮機で入ってくる圧縮空気の量と調整弁から出ていく空気の量をある一定に調整すれば密閉容器内は、いつでも一定の圧力(気圧)になる。

もしかしたら冷蔵庫に少し似ているかもしれない。

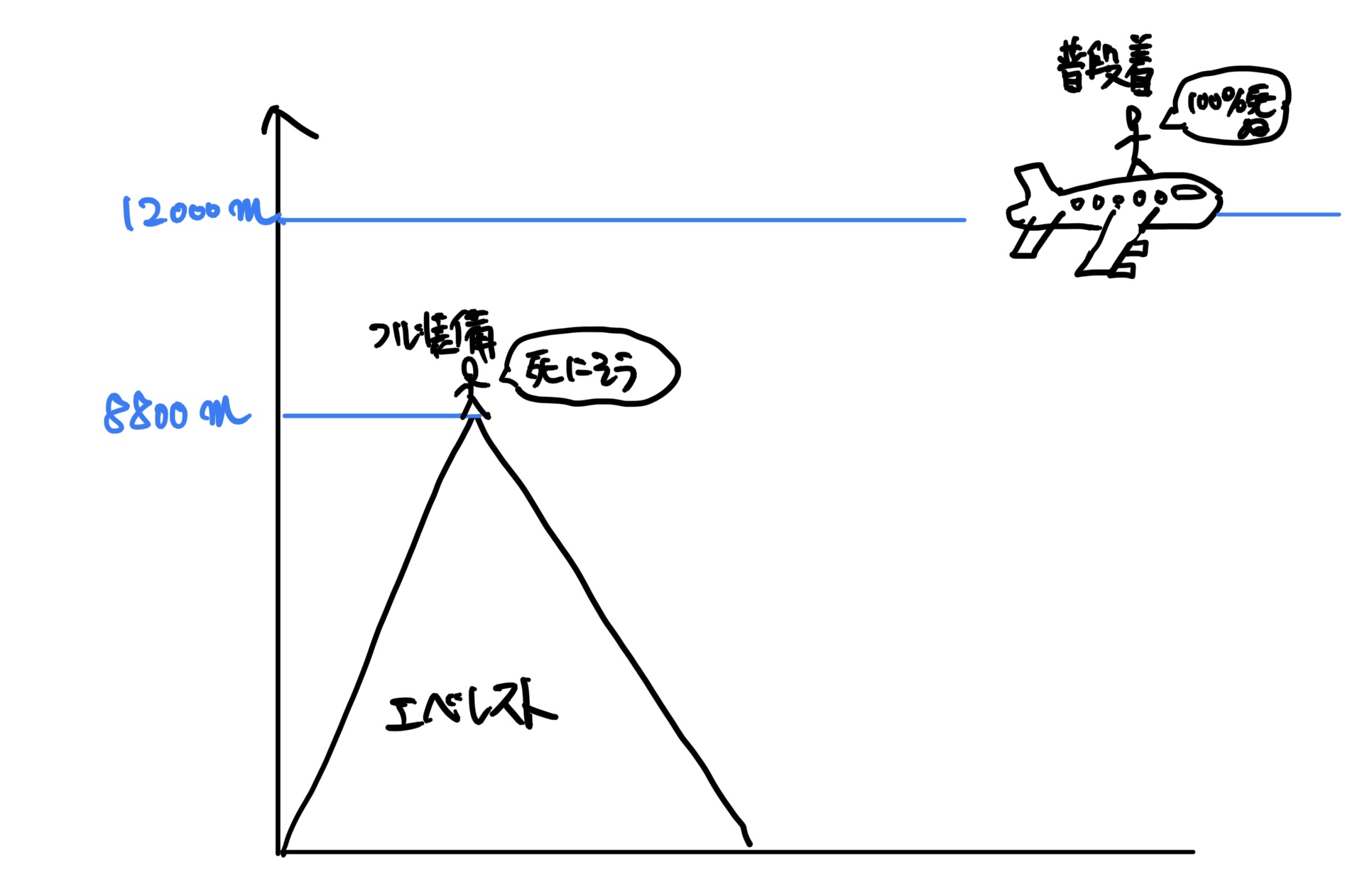

絵だと簡単に描けるが一番、難しいポイントは装置が壊れたら100%の確率で中の人が死ぬことだ。

普通、どんな機械でも故障しただけでは、すぐに人に危害を与えないように最新の注意を払ってできているはずだ(壊れて腹は、立つかもしれないが)。

しかし、この与圧室は、どんなに考えても故障したら中の人は死ぬ。

高度12000mの高さ(エベレスト山頂が8800mくらい)だと与圧室が壊れて人が脱出できたとしてもたぶん、生き残れない。

パラシュートとかもほとんど意味が無くて最悪、与圧室が壊れても人が生命活動が可能な高度(おおよそ4000m)に下がるまで安全を保たなければならない。

じゃあどうする?

絶対に壊れない機械というものは、存在しない。

こいう場合は、論理的に考えて仕組みと配置で安全を担保するしかないのだ。

つまり装置の信頼性という確率を計算や試験で導き出して組み合わせて配置することによって故障率を0.00001%とかに抑えるのだ。

安全設計の考え方(フェールセーフ思想、機能安全)

この与圧室を例に安全設計を考えてみよう。

まず、故障しないようにつくろうとしても次のような課題がある。

まず環境が地上の気圧1atm、20℃から高度12000mの気圧0.1atm以下、−40℃くらいの間を連続的に変化する。

次に飛行機なのでただの密閉容器では困るので窓、出入り口を付ける必要がある(中の圧縮空気が漏れる)。

さらに動力源(エンジン)がどんな状態でも正常に作動することが必要だ。

つまりエンジン始動時の低出力時でも高速飛行のエンジン最高出力でも関係なく常に正常に作動している必要がある。

これらを全て満たすのは、超難しいが達成しないと高高度飛行はできない。

この条件で絶対に壊れないようになくてはならない。しかも飛行機は重量にシビアなのでなるべく軽くだ。

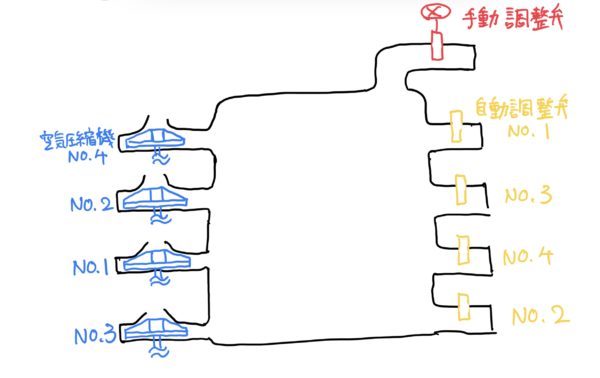

まず安全設計の基本である多重システムを紹介しよう。

多重システム

多重システムの考え方はかなり簡単だ。

さっきの与圧室を例に見ていこう。

例えば与圧室にそれぞれ吸気用の圧縮機を4つ、排気弁4つ備える、つまり4系統+手動開閉弁(最悪で人間が弁を動かして調整する)。

このように機能だけを考えると一つの部品で済むのだがバックアップ等を考えて複数個の部品を装備させておくのだ。

次に多重システムの安全のための使い方を紹介する。

1、シリーズ方式

1系統を作動させて他を緊急用にとっておいて、故障したら随時、着替えていく方式のことだ。

まあ予備を持っておくことは普通に考えることだ。

原発みたいな大きな装置で広い場所が確保できる場合は、このシリーズ方式に加え予備の部品もそれぞれ異なる方式を設置しておくことが多い。

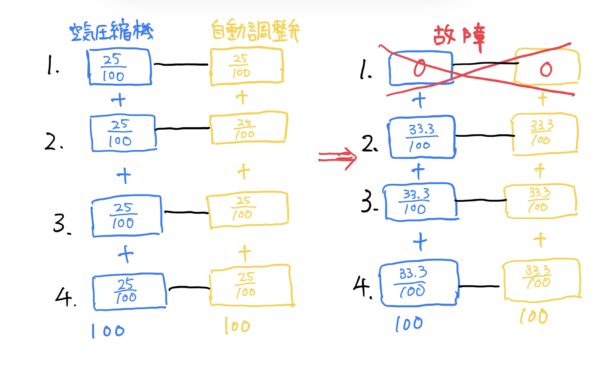

2、パラレル方式

4系統全て動かして1系統あたりの負荷を減らして故障する確率を減らす、どれか1系統が壊れたら残った3系統の全力で4系統分の能力を賄う間に安全圏に移動する。

ちょっと解説すると全部で100の能力が必要な場合に、4系統の各部品の能力を100のうち25で稼働させて全部で25×4系統=100の能力を発揮させる。

つまりもとともと100の能力がある部品を25の能力で使用するので信頼性が上がるのだ。

もしどれか1系統が壊れた場合は、残りの3系統を33.3の能力で運転すれば33.3×3系統で必要な能力100が発揮できる。

これは、装置の仕組みや部品の性能を考えて使い分ける。

飛行機などの輸送機器の場合は、重さが性能にシビアに効いてくるのでパラレル方式を取ることが多いと思う。

シリーズ方式では、故障が発生しない限り予備の部品はただの錘になってしまうからだ。

次に部品自体の故障以外の危険を取り除くことをする。

部品の設計要因以外で発生する故障の可能性を減らす。

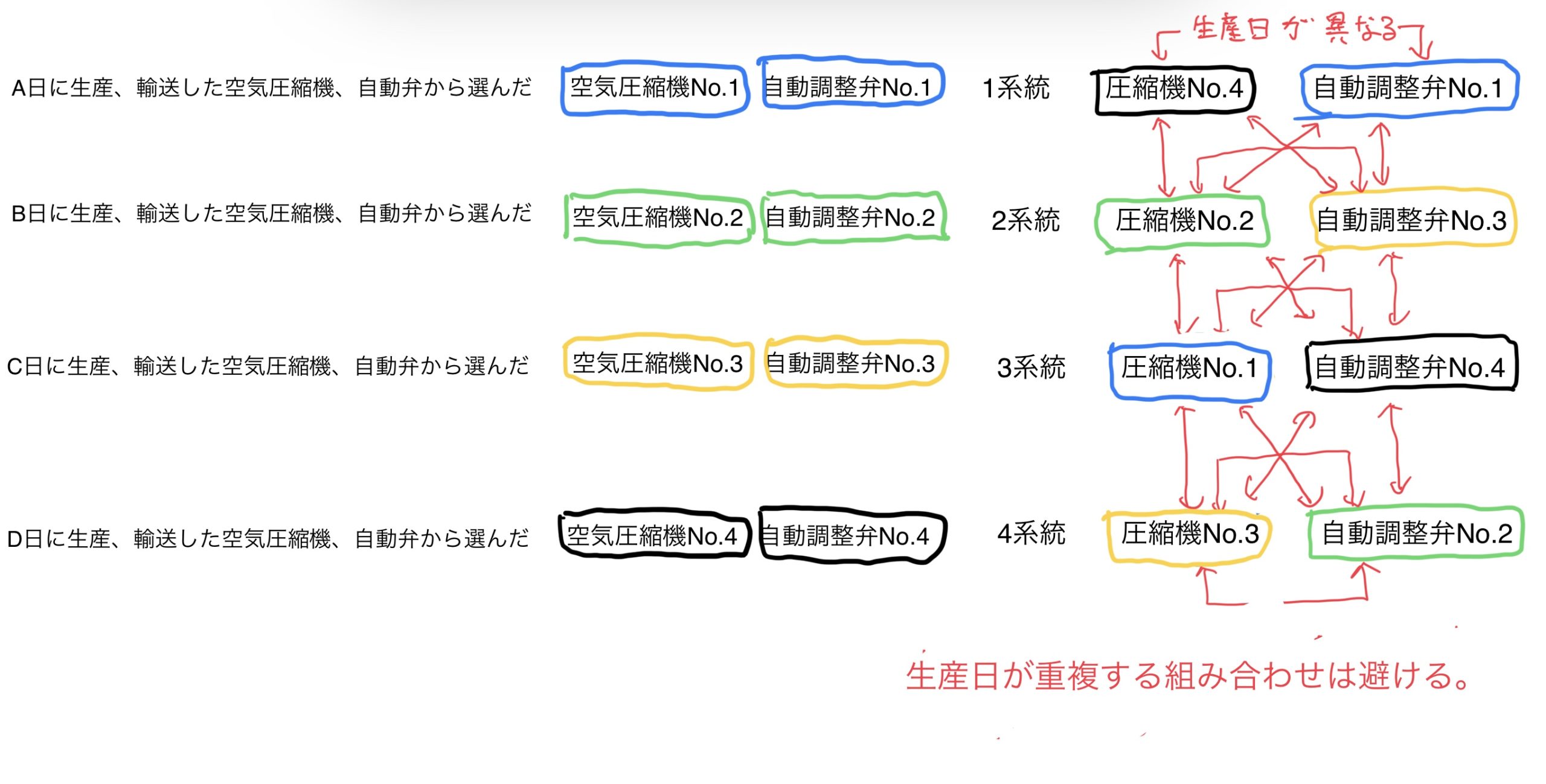

次になるべく製造した日、製造に関わった人、製造で使う機械などが異なる風車、弁などの部品を使う。

つまり生産ロットが異なる部品を使うようにする。さらに生産ロットが近い部品は、なるだけ離して使うようにする。

だから図の風車と弁の数字が変な組み合わせになっているのは、そのためである。

これはもし材料、生産、輸送などで不具合(製造不具合)があった場合は、同じロットだと全て同じ不具合を持っている可能性が高いのでそれを排除するためだ。

このような小さな配慮で部品同士の組み合わせと隣の部品との関連性をなるだけバラバラにするのだ。

これだけでも製造不良などによる連鎖的に発生する故障のリスクは、かなり低くなる。

身近な実施例

少し視野を拡げるとこれは、何も同一な装置だけでなく筆者の専門分野の自動車関連だとレースで2〜6台くらいの車両を製作するときにある程度の部品の塊(アッセンブリー)で各車両に組み付ける部品をワザとバラバラのロットにして製造不良による全車リタイヤのリスクを回避するのだ。

考え方としてさっきの図の系統を1号車などの車両として考えて空気圧縮機をエンジン、弁を車体と見なせば生産ロットがバラバラな4台が製作できる。

筆者もペーペーの頃にレースエンジンを仕立てる時は、エクセルで部品を管理してあみだくじみたいな表を作って各車両に部品を配っていた。

このように販売している車両が世界限定100台とかで部品の管理ができる場合は、なるだけ部品の生産ロットをバラバラにする。

もっと身近だけど忘れがちな機械だと発電所の発電機(原発、火力など)とかの同じ機種を少ない数(おおよそ5〜20機くらいか?)しか生産ない場合は、基本的に組み付ける部品の生産ロットをそれぞれの機械へバラバラに部品を供給する。

これによって生活に必要な機械は、部品の生産ロットをバラして組み立てることにより一箇所が壊れても他が稼働できるようにして途切れないようにしている。

また部品の生産ロットが異なるのでメンテナンスのタイミングがずらせるので全体での稼働時間が長くなり効率が良くなる。

このような配慮を特にインフラ設備で実施されていると信じたい。ちなみに福島原発事故の原因は、それ以前の問題だ。

さらにミリタリーでは、少数精鋭のBー2 ステルス機とか小ロット生産のF-22 ラプターや艦船は確実に部品のロットをバラバラにして故障の確率を減らしている。

そうすれば常にある一定数の稼動機を確保できるため軍用の少量生産で貴重かつ重要な機械は、必ず採用しているはずだ。

このようにしてリスクを分散して複数の部品が故障してもなるだけ全滅しないで生き残れるように全力で配慮する。

最後の手段 人力

それでも何らかの原因で全ての部品がダメになったときのために必ず使用している人がコントロールできるように手動で調整できる単純で壊れにくい装置(手動弁)をつける。

これがあれば全ての風車が止まった場合は、手動で弁を締めて急いで高度を下げればなんとかなるし空気圧縮機が暴走して過剰に圧縮空気が入っても手動で弁を開けて調整できるのでとりあえず安心である。

基本的にまともな設計者なら最後の手段ので人が調整できる手動装置が必ず付ける。

筆者程度のエンジニアだとこの4系統+1(手動装置)の2パターンくらいしか思いつかない。

これでも100%にはならないことを忘れてはいけない。

このような安全に関わる考え方は、学校などで習うが実際に自分でやってみないと実践感覚はなかなか身に付かないのだ。

この辺の話は、有名な宇宙船アポロ13の帰還が有名である。

これは、月へ行く途中の宇宙空間で燃料に必要な液体酸素の攪拌機が壊れて酸素タンクが吹っ飛んだ。

そしたら帰るまでの酸素量や電気は燃料電池で発生させていたので電気も足りない。

最後の砦の月着陸船の酸素と電気を使って配分を人力で計算して地球に帰ってきたのだ。

時間があれば次の映画、小説を見ると勉強になる(かなりドラマ風に脚色されてるけど)。

・アポロ13 小説 新潮文庫

アポロ13の小説は様々な作家が書いているが個人的には当事者である宇宙飛行士のジムラベルらが書いたものが生々しくてオススメだ。

・アポロ13 映画

名優トムハンクスのチームが作った素晴らしい映画。

エンジンは結構、簡単でエンジンが破損した時に爆発したり部品が飛んでエンジン以外に迷惑をかけないようにすれば良いだけである(筆者が元エンジン屋だからか?)。

具体的には、エンジン内で爆発してもエンジンのケースを頑丈にして出てこないようにするとか。

単発飛行機でもエンジンが止まっただけならグライダーのような滑空飛行かパラシュートで降りれば良い。

また複数のエンジンが付いている飛行機は1機くらいエンジンが故障しても極端な話、故障したエンジンは放っておいても大丈夫である。

邪魔なら爆発ボルトを仕込んで捨てちゃえば良い。

筆者の稚拙な予想だが執筆時点でアメリカ海軍は、国防総省にFー35C(単発のマルチロール機)を押し付けられているが、近いうちに絶対に主力は双発にするか現在のF/A-18 E/F スーパーホーネットを改修しながら使い続けるはずだ。

どんなに機械の信頼性は100%にならない。

つまり安全のため1系統と2系統の差は、絶対に超えられない壁があるのだ。

このような部品が故障しても他に影響を与えない、代替手段が残されている設計思想をフェールセーフと呼ぶ。

ここ5年で流行っている機能安全(ISO 26262)は、エンジンのような部品の機能が失われても他の機能で安全を担保する思想、システムを機能安全と呼ぶ。

この機能安全(ISO26262)は、これからの工業でのスタンダードに確実になるので覚えておいた方が良い(全ての分野)。

機能安全規格の現状 ISO26262

何故か大きなニュースにならないが、既にEUでは段階的に機能安全の規格を適用している。

その機能安全の規格を通過したものでないとかなり近い未来(2〜3年後)にEUでは物を売ってはいけないことになるのだ。

もちろん現代の日本の主力製品である自動車を含め家電などの全ての工業製品が適用されるのだ。

つまりEUが決めた機能安全のルールに従わないと商売をさせてくれないわけだ。

しかも世界全体の流れは、政治、経済、産業、防衛の全ての分野でこの機能安全の要求が高まっている。

これは、前回に説明した電動化と同じくらい大変なことを要求されているのだ。

この考え方は、何も機械だけではなくてなんかのシステムだったり全てのモノに当てはまると思う。

実は、国家の安全保障戦略も同じなのである。アメリカ、ヨーロッパ諸国は、だいぶ前から取り入れている考え方だ。

でコメットの与圧室が何系統にしているのかはわからないが同じフェールセーフ思想のもとで必ず2系統以上で設計されているはずである。

次回は、より具体的に与圧室の設計の難しさを紹介する。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント