前回でコメットは様々な様々な難しい技術課題を乗り越えて営業飛行に辿り着いた。

華々しいデビューと共に世界初ならではの難しさを持った登場となった。

しかしながら残念ながら不幸の事故が起きてしまう。

今回は、その不幸な事故と原因解明を紹介していこう。

コメット連続墜落事故

そしてついに最悪の悲劇が訪れた。

しかも連続と言って良いほど短い期間に3回も墜落してしまった。

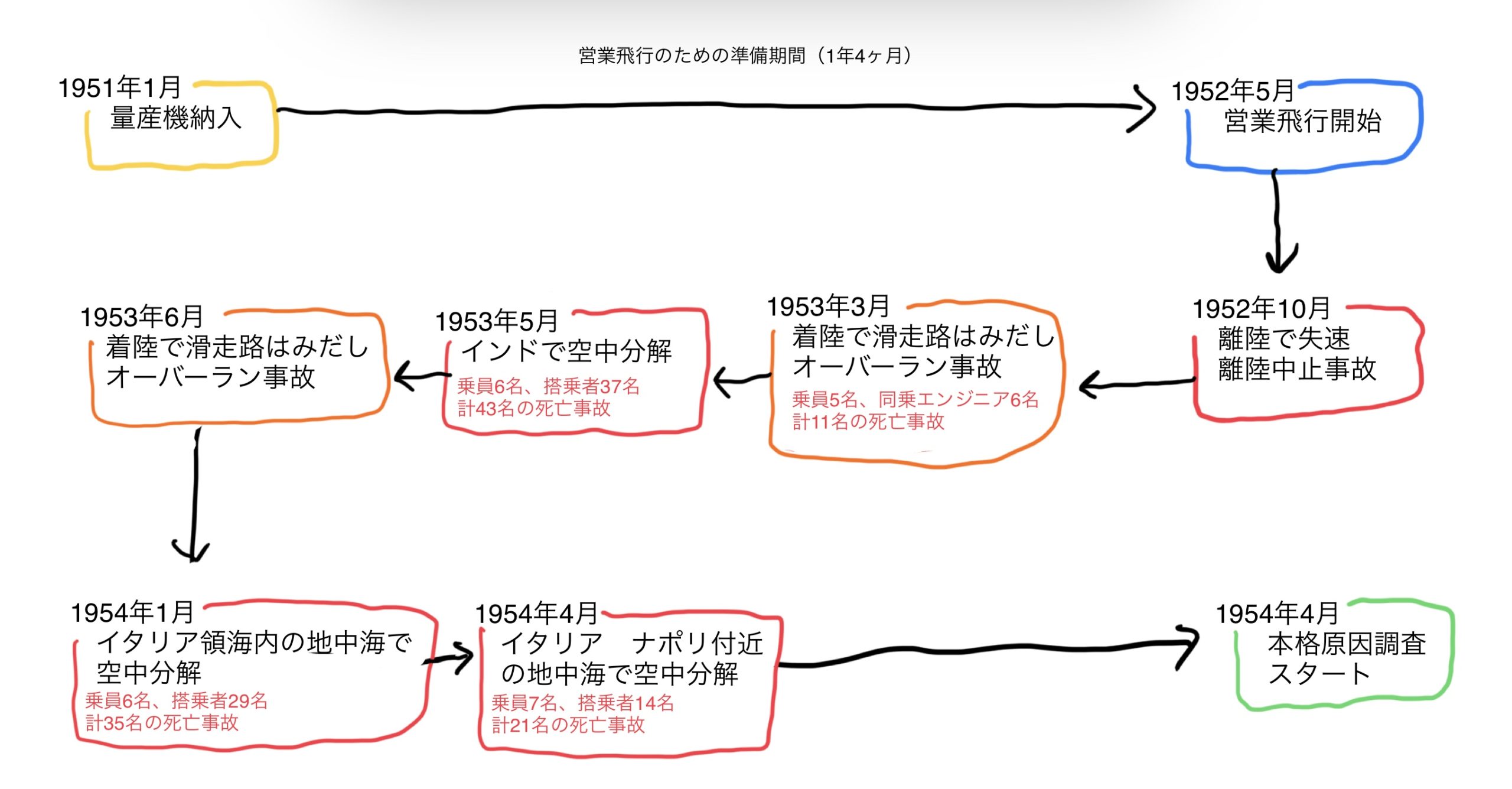

墜落事故1件目

まず一件目が1953年5月にコメットが経由地であるインドを離陸した後に6分後に通信が途絶えた。

機体は強い雷雲に突入し空中分解して墜落した。

残念ながら乗員6名乗客37名の計43名が亡くなった。

事故現場であるインド政府が調査した結果からの原因推測は、パイロットの誤操作によって機体に過負荷が掛かり分解したとした。

この推測に対しパイロット側は、コメットの操縦桿の感触が軽すぎるのと操縦桿からの機体挙動の感触があまり感じないことが指摘され製造会社は、対応を急いだ。

この事故でも事故の前触れと同様にパイロットの操縦ミスが主に指摘されていたが事故機のパイロットは、卓越した技量を持つベテランで誤操作は、あり得ないという声も一部で上がっていたらしい。

結局、原因は特定されなかったが何故かすぐに再飛行している。

これが筆者には、かなり不可解で人命が失われている場合は、まずその機械の使用を禁止する。

また輸送機器であれば政府からの認定が取り消されるはずである。

さらに原因が判明し確実な対策が施されない限り再認定、再使用の認可はあり得ない。

だが何故かこの時は、再飛行しているのである。

筆者の稚拙な推測では官側である大英国の維新とメーカー側のプライドから官民ともに自分達への技術への過信が再飛行に繋がったと思う。

墜落事故2件目

次に2件目が1954年の1月にイタリアのローマから離陸したコメットが地中海上空で他の飛行機と無線通信をしていたところ破裂音が聞こえ通信が途絶えた。

離陸してたった20分で空中で爆発してバラバラになり墜落したのである。たまたま付近の漁民が見ていたようで機体が爆発して部品がバラバラになり海に落ちていくのを目撃したようだ。

残念ながら乗員6名乗客29名の35名が亡くなった。

流石に事態を重く見たのか当時、他の機種で多発していた空中火災によるものと予想して燃料系と電気系に火災対策をし煙検知器を増設した。

さらにパイロットの再訓練を徹底して行なった。

しかしながら真の原因は、特定されずおそらくイレギュラーやアクシデントによる火災の発生と予想して再飛行となった。

これも筆者の感覚では、再飛行の許可はあり得ない。

墜落事故3件目

次に3件目が1954年4月にイタリヤのナポリ付近の地中海上空で高度が約10000mで巡航中に空中爆発して墜落した。

残念ながら乗員7名と乗客14名の計21名が行方不明扱いとなった。

流石に半年程度の間に3件もの墜落事故が発生したことを重く受け止めようやく飛行許可の取り消しになり本格調査が始まった。

事故の時系列のまとめ

ここまでの事件をヘビ図に追加する。

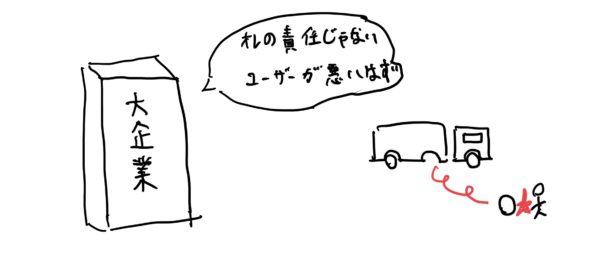

ここまで読んでくれている人がいれば“70年前のことで今の時代では、そんなことはないし、許されない”とほとんどの人が思うだろう。

それが現在の日本の大企業では、全く同じ構図である(筆者の退職理由の一つ)。

現代の企業の市場不具合対応

一応、筆者が所属していた会社は、世界中(先進国、発展途上国関わらず)の人に聞いたら80%くらいの人は知っていて一般には技術がありそうな会社に見られていると思う。

日本でもゴールデンタイムに30分もテレビを見ていれば100%に近い確率でCMが流れるような会社だ。

どの会社でもそうだが設計者は、市場で不具合が起きた場合も品質部門と一緒に仕事をする。当然、筆者も何度もやったことがある仕事だ。

まずは、お客さんの使い方が変だからと言い張るための屁理屈資料をつくる。これは、コメット墜落一件目と同じ対応。

その屁理屈がどうしても思いつかない時は、“製造時の問題があるはずだ“と一生懸命探す。

それでも原因が見つからないと適当な対策(簡単な強度アップが多い)をして最もらしい説明をしてお客さんに対応する。これはコメット墜落2件目と同じ対応。

また市場で問題が再発する。

繰り返しである。

皆さんも少し調べればわかるが同じ不具合で何度もリコールや回収して改修することがあるのは、このような社内の構造的欠陥が原因になる。

流石に3度くらい同じ問題が、多くのお客さんで発生すると重い腰を上げて専門チームをつくって原因探しを始める。

コメットの対応と何も違いはない。これが現実である。

不具合が多い製品でも対応しない理由に、儲からないからやる気がないのと社内であまり評価をされない仕事なので積極的にやる人があまりいないのである。

このような体質の集大成が最近での有名な事件だと○菱自動車のトラック事故、リコール隠しに繋がるのである。

今は、多くの企業の体質が良くなっていることを切実に願っている(変わっていないと思うけど)。

歴史から学んで実行するのは難しいのである。特に大きな組織ではとても難しい。

コメット連続墜落事故の真の原因調査

コメット自体が英国の維新をかけただけあって本格的な原因調査も国家の威信がかかっていた。

当時の首相チャーチルのもと政府、軍、民間を結集して対策チームが国家の予算のもと発足した。

最強チームの官-民-軍の連合だ。

現在の日本では憲法の問題でなかなか官-民-軍の連携が取れないのが非常に勿体ないと筆者は、思う(日本に軍はなかったか)。

それは、さておきコメットの原因調査は、現在の多くの企業の市場不具合対応の方法と全く同じなのと新しい機械を開発するときに必ず必要になる信頼性工学の使い方の流れが解るので少し詳しく説明しよう。

もちろん本ブログの機械設計講座で専門項目を設けて詳しく説明する。

1990年くらいまでは、この信頼性工学をはじめとする品質技術レベルが日本は、かなり高かったのに筆者が学生の頃(20年未満前)の大学や企業で重点的に教えなくなったのは、何故なのだろうか不思議でならない。

コメット連続墜落事件の原因調査開始

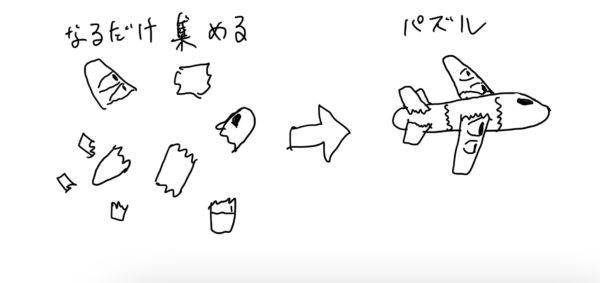

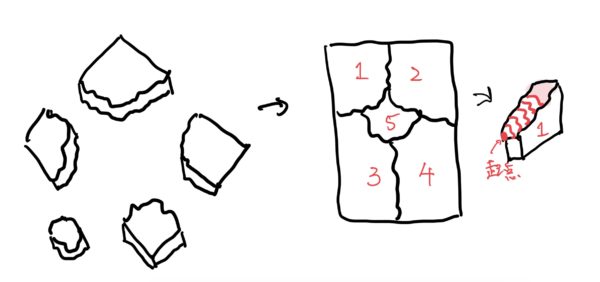

まず実施することは、今も昔も全く同じで材料力学の破壊編で何度も述べたように墜落した機体の部品をなるだけ多くかき集めることを実施した。

金を惜しまず出して探したようだ。あまり書きたくないが遺体も探して検死を徹底的に行った。

流石なのが軍の協力もあって空母、駆逐艦、哨戒機も出動したようだ。

駆逐艦がソナーで破片を探し怪しいところを見つけたら潜水夫が潜って拾ってきた。

それでも船の数が足りなく民間のトロール船(外洋船のこと)を借り上げたらしい。

さらに事故現場は、3件とも自国の領土外で発生しており、どんな理由にせよ他国の領土に軍が入ることは、かなり難しいのだがそこは外交のプロであるイギリスだけあってなんとかしたようだ。

この辺の執念は、さすが大英帝国だなと思わせる動きである。同じことが現代の日本政府、日本企業でもできるかというとかなり疑問だ。

次に全部ではないだろうが集めることができた部品をパズルのようにできるだけ元の形に戻すのだ。

これも材料力学の疲労破壊でしつこく述べてきたが開発のテストで試作品が壊れたり、市場での不具合が発生したときは、現代でも全く同じことをする。

なるだけ多くの不具合発生品を時には、懸賞金を使ってでも集めるのだ(某メーカーが今でも給湯器?湯沸器を集めてるでしょ)。

筆者は、幸運なことにペーペーの頃にレース車両のエンジン開発をしていたので毎週のように試作エンジンが壊れていたので怒られながら一生懸命にテスト部門の人と一緒に部品の欠片を拾い集めていた(辛かったが貴重な経験だった)。

この手法はコメットの墜落事件が最初らしいが多分、嘘である。

筆者が知る限りでも第2次世界大戦開始くらいの時期に日本の零戦が急降下テストでフラッターによって空中分解したときにバラバラになった部品をかき集めて復元し原因を考えていた。

筆者が知らないだけで99%の確率でもっと昔からこのような復元作業は、行われている。

それは、さておきコメットに戻るとバラバラの部品の復元と同時に部品の破断面を死ぬほどチェックする。

破断面が汚れや潰れなどで見えない場合は随時、写真を撮りながら(記録を残す)少しずつ洗浄してチェックする、それでも見えない場合は、少しだけ破断面を研磨するのだ。

そうやって部品の破断面を見て破壊の形態(一発破壊、疲労破壊)を判別していると、どの部品がどんな順番で破壊していったかがわかるのである。

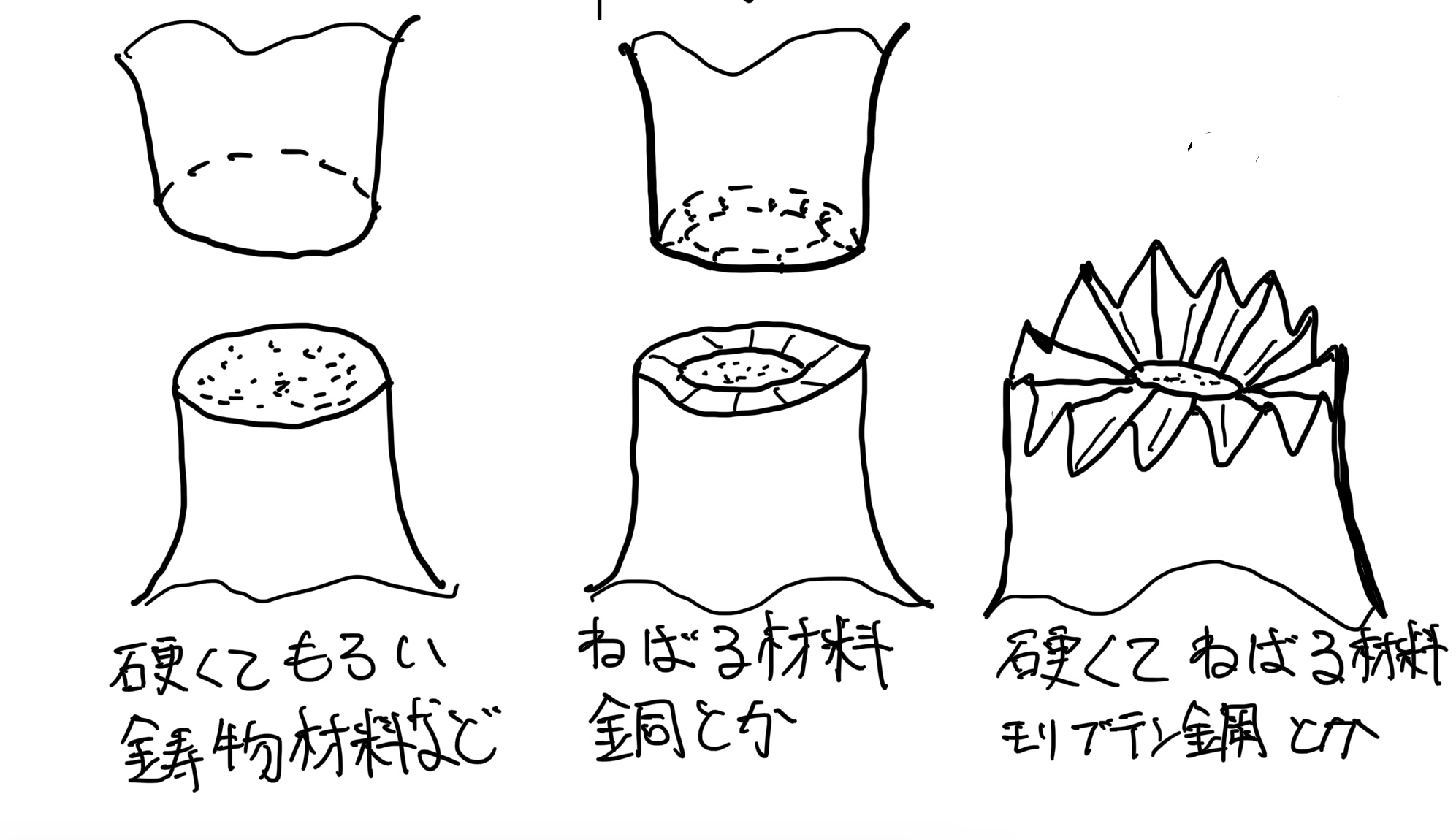

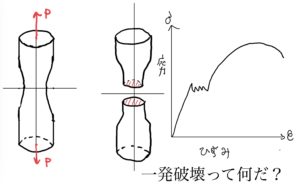

一発破壊の断面の例

一発破壊の詳細はこちら

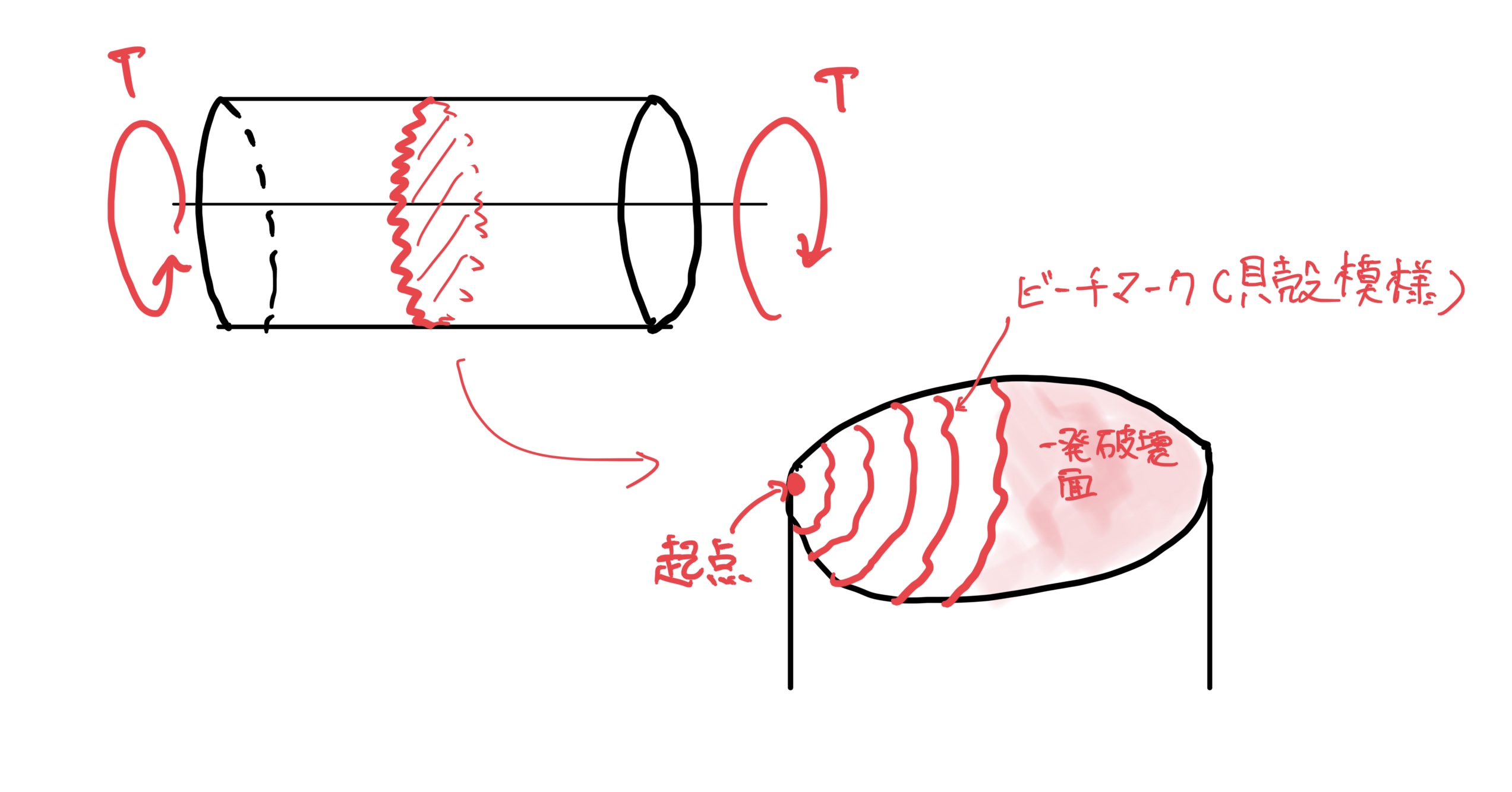

疲労破壊の断面の例。特徴的な貝殻模様が見られる。

疲労破壊の詳細は、こちら

例えばAという部品のある部位が起点となって疲労破壊面が成長しいずれ一発破壊を起こし、A部品が吹っ飛んでいってB部品に衝突し、B部品が一発破壊を起こしC部品に・・・という感じである程度、経験があるエンジニアなら判別できるのだ。

このようなパズルを逆算していって一番最初に破壊した部品、さらに部品のどの部分が破壊の起点になったのかが解る。

コメットの事故の調査では、これらの調査でパイロット室の窓の角が起点となった疲労破壊と機体頭頂部にあるアンテナ穴が起点となった疲労破壊が原因らしいと分析した。

疲労破壊であることがわかると事故の原因は、何らかによる繰り返し荷重、応力が原因となる。

状況証拠からコメット墜落事故の原因の仮説を立てる

そうすると次に何が起きて繰り返し荷重、応力が発生するのか仮説(ストーリー)を考える。

理想的なやり方は、各専門家を集めるのは当然としてあまり関係なさそうな人にも参加してもらって発生し得る事象をひたすら挙げていくのだ。

この発生事象を考えるのも“じゃあ、あなたの考えを述べてください“といきなり言われてもなかなか思いつかないので、その発想を助ける方法にブレインストーミングとかデザイン思考などがある。

これも後で紹介するが最近、かなり流行っているが方法自体は、大したことがなくて昔から経験的に行われていると思う。

そして次に挙げてもらった発生し得る事象を次のような方法で整理する。

整理の方法で有名なところだとFTA、FMEA、特性要因図などを使う。

FTAとFMEAは、筆者の記憶ではNASAのアポロ計画の産物だったと思うのでコメット墜落時には、まだ存在しないと思うが似たようなことは実施していたと思う。

特性要因図もまだこの頃は存在しない。この図は日本が発祥の考え方なのだ。

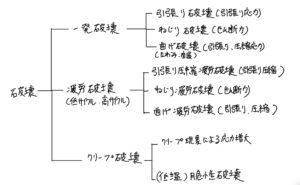

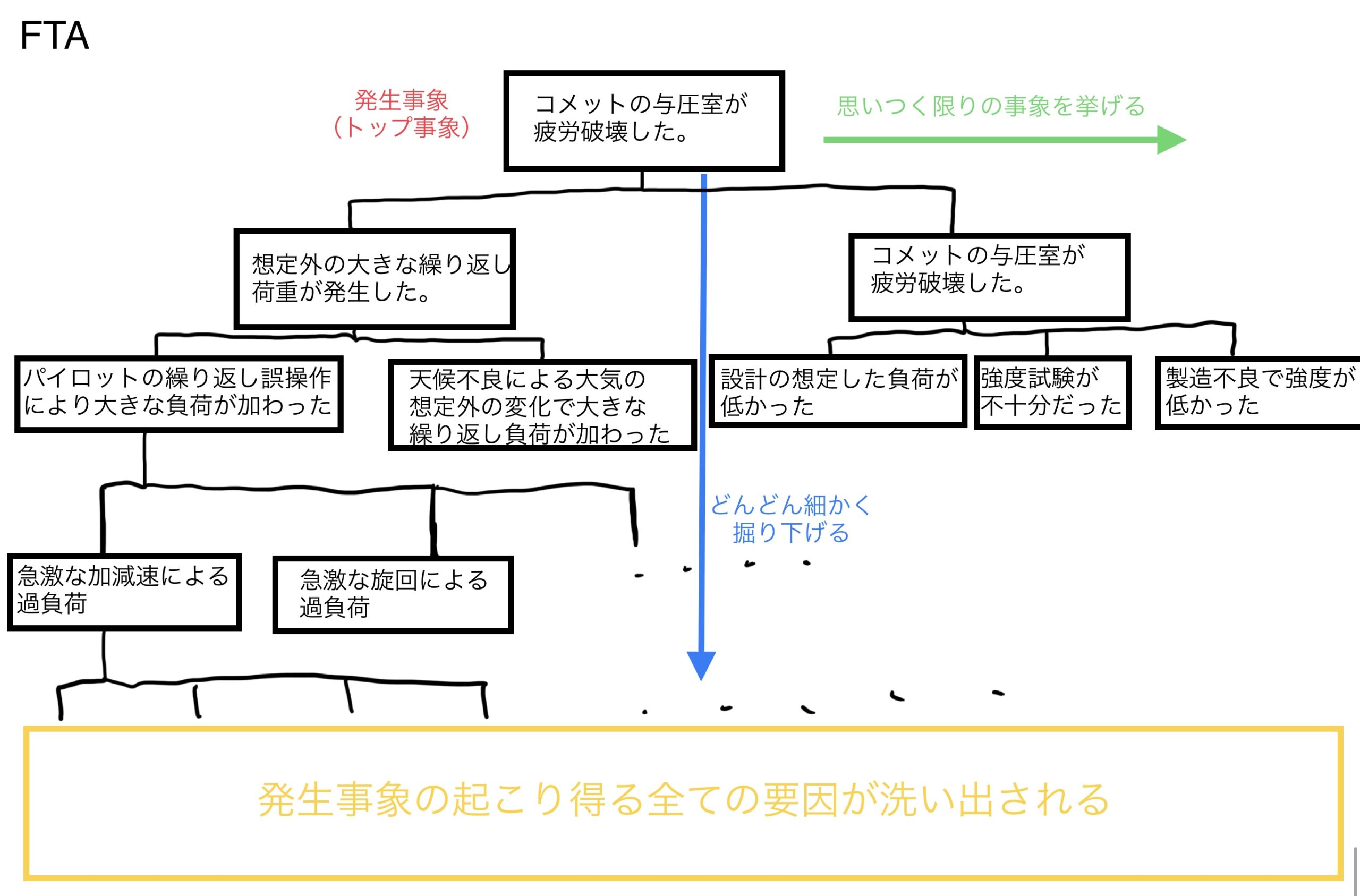

FTA(Fault Tree Analysis) 故障の木解析

概要だけ紹介するとFTA(Fault Tree Analysis )は故障の木の解析と呼ばれていて内容は、コメットの墜落だとトップ事象に与圧室の疲労破壊とおいて次にどんな現象が発生すると与圧室が疲労破壊するのか要因を挙げる。

次に挙げた要因に対してどんな現象が発生すれば挙げた要因が発生するのか要因を挙げる。これをひたすら繰り返すのだ。

言い換えれば起きた事象から段々と少しずつ細かく分析していき最後には、事象が起き得る要因の全てが洗い出すことができる。

FTAの大きな特徴としては事象を基本に考えていき、どんどん細かくして原因を探るのがポイントだ。

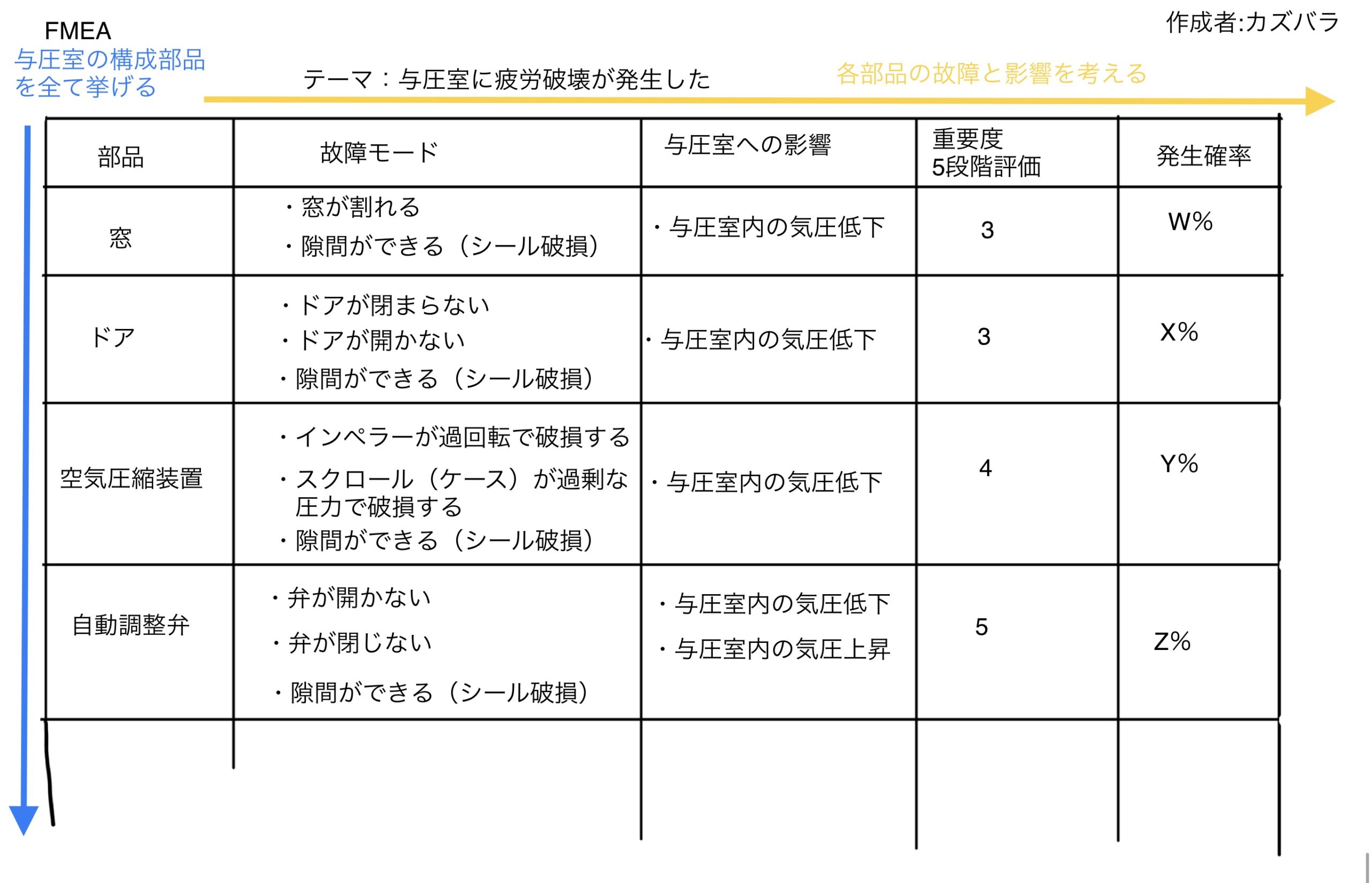

FMEA(Failure Mode and Effctive Analysis) 故障の影響解析

一方でFMEA(Failure Mode and Effective Analysis)は故障モードと影響解析と呼びFTAとは逆に最初に部品がどんな壊れ方をすると最終的にコメット全体にどんな事象が発生するのかを考えるやり方だ。

言い換えれば最初に製品の構成部品のあらゆる壊れ方を考えて、それらの部品が壊れた場合に製品全体に何が発生するのかをすべて洗い出すことができる。

FEMAの大きな特徴は、部品を基本に考えて発生事象まで遡るのがポイントだ。

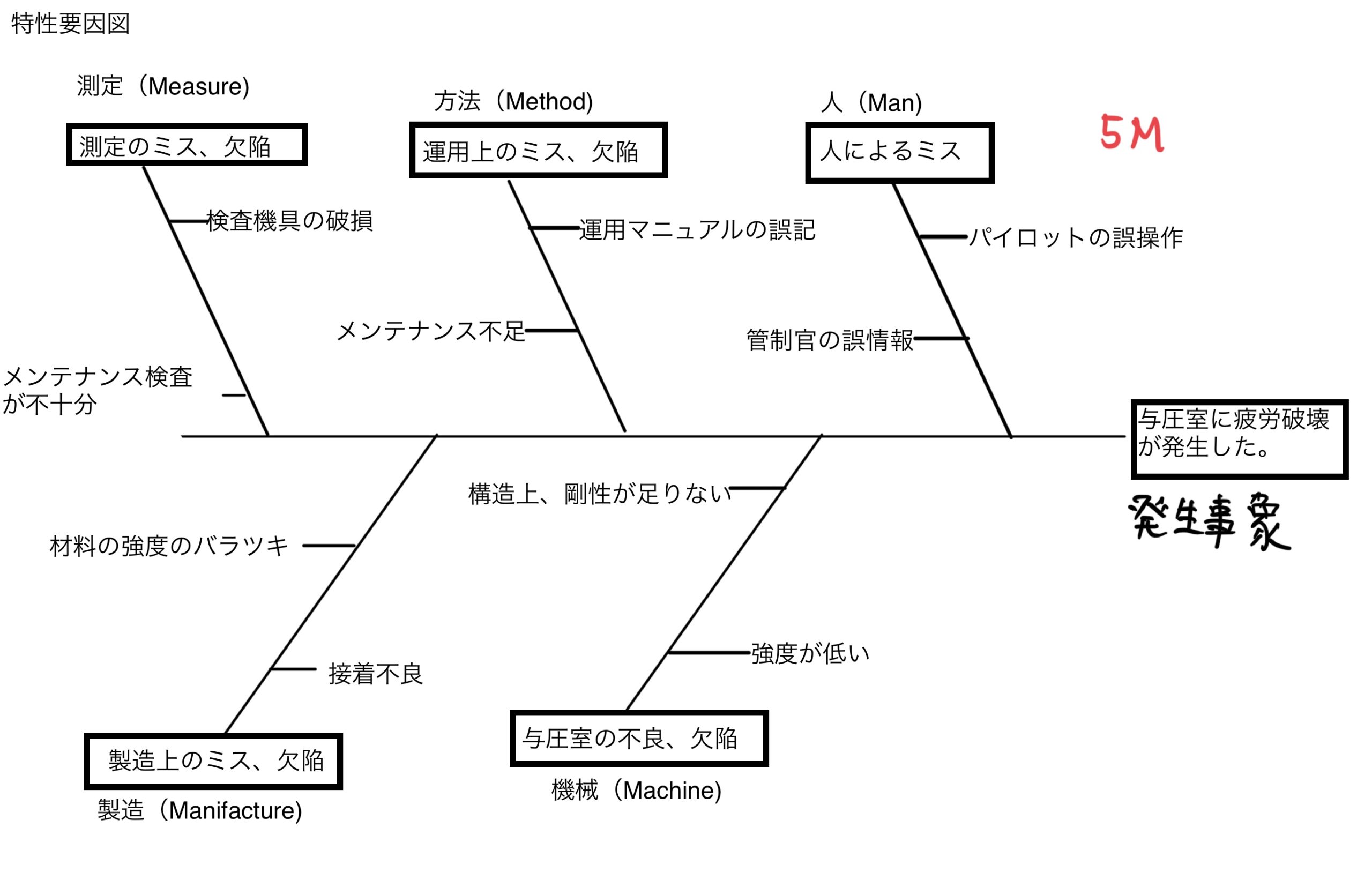

特性要因図

最後の特性要因図は魚の骨に似ているからフィッシュボーン図とも呼ばれ発生した事象は、どんな要因から発生したのかを考えるやり方だ。

例えばなんか設備が壊れたときに人による、機械による、使い方が悪い、使った材料が悪い、測定方法が悪いとかの要因を考えて原因を探るのだ。

ここで挙げた5つ(Man,Machine,Method,Material,Measure)で5Mと呼ばれたりする。

この特性要因図の特徴は、使用する機械の周囲の環境による影響を考えるのがポイントだ。

まあ、この辺も機械設計講座で詳細は、説明するがエンジニアじゃなくても仕事で聞いたことがある人が多いと思う。

筆者は、大嫌いだが日本の多くの企業が大好きなQCサークルの道具だったりして研修でやらされることが多い。

このようにして開発テストや市場で不具合が出た場合は、整理された各事象の発生確率を考えて最も発生する可能性が高い仮説を導き出すのだ。

また各考察方法の特徴を活かして事象ベース、部品ベース、環境ベースで考えて要因の抜け漏れを防ぐのだ。

筆者は、ある時期に1年半くらい毎週のように試作エンジンが壊れていたのでこのようなことを毎日やっていた。さらに夢でも整理してて流石に自分の健康がヤバイかもと感じた思い出がある。

おそらくコメットの墜落事故も似たようなことをして最も高い確率で墜落の原因と思われる仮説を導き出した。

導き出された仮説

導き出された仮説は、“与圧室の内圧と大気の気圧変動による引張り圧縮の繰り返し荷重で発生した疲労破壊による空中分解“とし、さらに“窓の角やアンテナの穴に応力集中が発生していた“と考えた。

この仮説に対しコメットの開発、製造会社は、猛反発した。

それは当然で、現代でも当時でも角に応力が集中することと繰り返し荷重による疲労破壊は、機械設計の基本のキだからである。当然、彼らも考慮している。

さらに大英帝国の精鋭エンジニア達が考え抜いた過酷な耐久テストを行って試作で確認していたからだ。

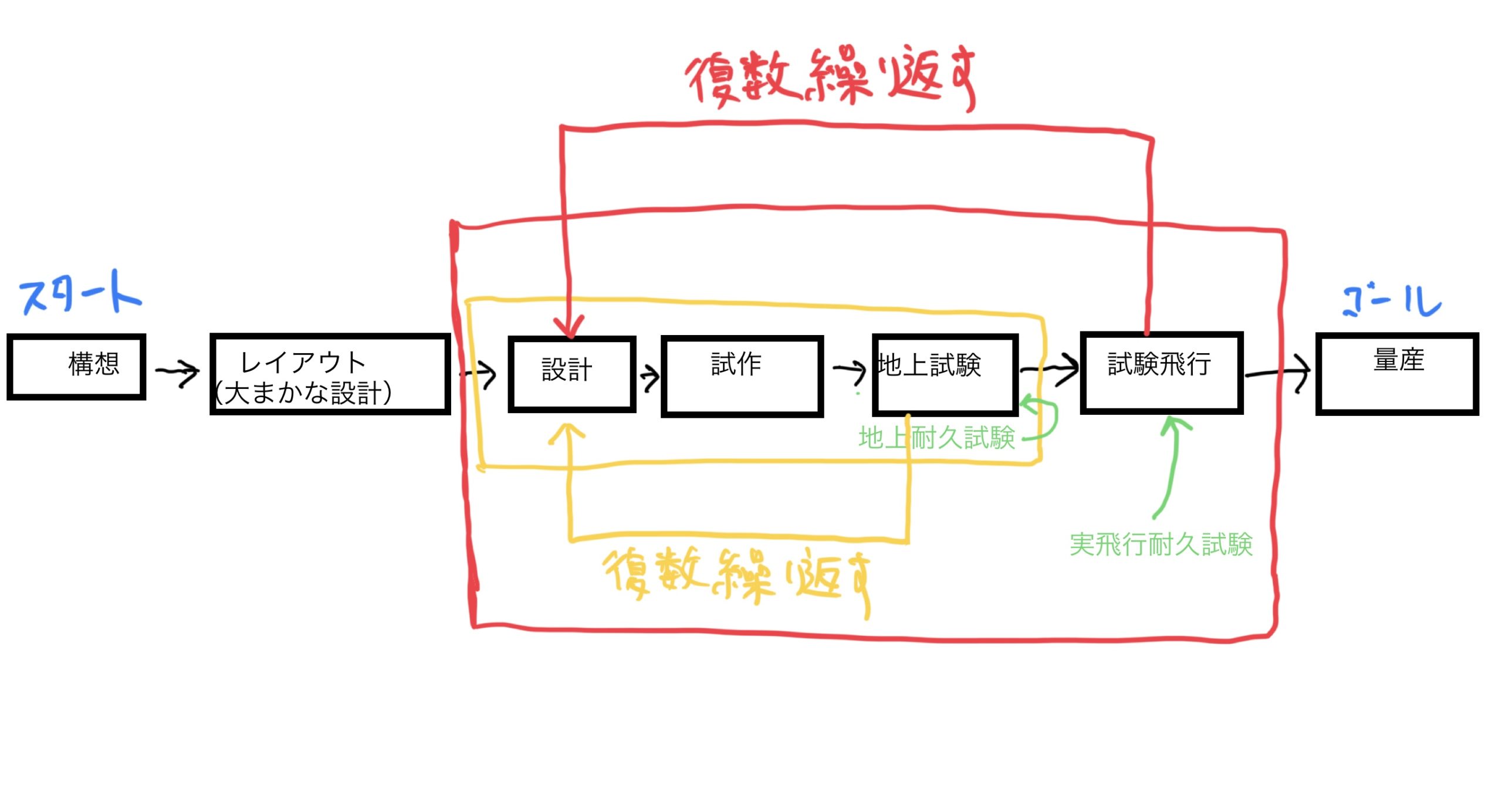

基本的に工業製品の開発は、次の図のようなサイクルを繰り返して量産される。

おそらく政府も認可を出した責任があるので機体に欠陥があることはプライドが掛かっているので猛反発をしていたと筆者は予測する。

もしその仮説が真実だったら、官民の精鋭達が考えた検討やテスト、チェックがザルだと言われている様なもんで面子が丸潰れになるのである(同じことが現在でも頻発している)。

官、民が猛反発する中でなんの利害関係もない軍のRAE(イギリス王立航空研究所、イギリス空軍の技術部みたいなもん)が主体となってこの仮説を主張をした。

流石、首相チャーチルで世間の声に流されずRAEの主張に耳を傾けたのである。

ここまでだと導き出されたのはあくまで仮説なので実証しないと意味がない。

仮説と実証は、工学の世界では必ずセットにしなければならない。

ここからは政治の戦いになるのだが幸いRAEは自前で試験を行える能力があったので自分で新しい条件での疲労試験を行うことにした。

しかし筆者の予想では、いくら利害関係にないRAEとはいえ勝手に試験はできないし、そもそも金がない。

そこは、首相チャーチルが周りが無駄と反対するなかで決断し金と試験実施許可を出したと筆者は推測する。

当時のBBCなどのマスメディアはどのように報じていたのか気になる。後で調べてみよう。

筆者の予想では、日本のマスコミよりは、BBCなどのがかなりマシだと考えてもおそらく疲労破壊説はドンデモ説として放送していたと思われるくらい世間は、この仮説に冷ややかな目を向けていたと思う。

そのような環境の中で首相チャーチル、RAEはすごく勇気のある行動をしたと思う(現在のリーダーで決断できる人がいるかな?)。

ここからRAEの孤独な戦いが始まる(バックにはチャーチルがいるけど)。

次回は、RAEでの実証実験をメインに解説しよう。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント