以前までは、公差の持つ意味と複数部品の公差の足し合わせの理論を説明してきた。今回は実際にどうやって複数部品を組み合わせた場合の公差計算方法(緊度計算)を説明していく。

はじめに言葉の定義をしておくと、複数の公差を持った寸法を足していく計算を緊度計算と呼び、集積した公差を累積公差と呼ぶ。

単純に複数の部品の寸法を足すだけなら簡単だが、複数の寸法で部位によっては足す、引くを行う必要がある場合は混乱することがよくある。

よって今回は公差を持った複数の寸法の取り扱いについて説明していく。

さらに二乗平均公差においては、各寸法公差を単純に足すだけでは求めることができない。よって緊度計算、累積公差、二乗平均公差が求められる表計算例(EXCELなど)を紹介する。

今回の記事を書くに当たって、少し情報を調べたが2次元での累積公差計計算の有料ソフトが存在していることに非常に驚いた。

この記事の内容を読んでいただければ、有料ソフトがなくても緊度計算、累積公差、二乗平均公差がそこそこ簡単に求めらるのが理解して頂けるはずだ。

例題の設定

例題の設定をしていこう。

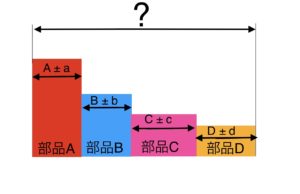

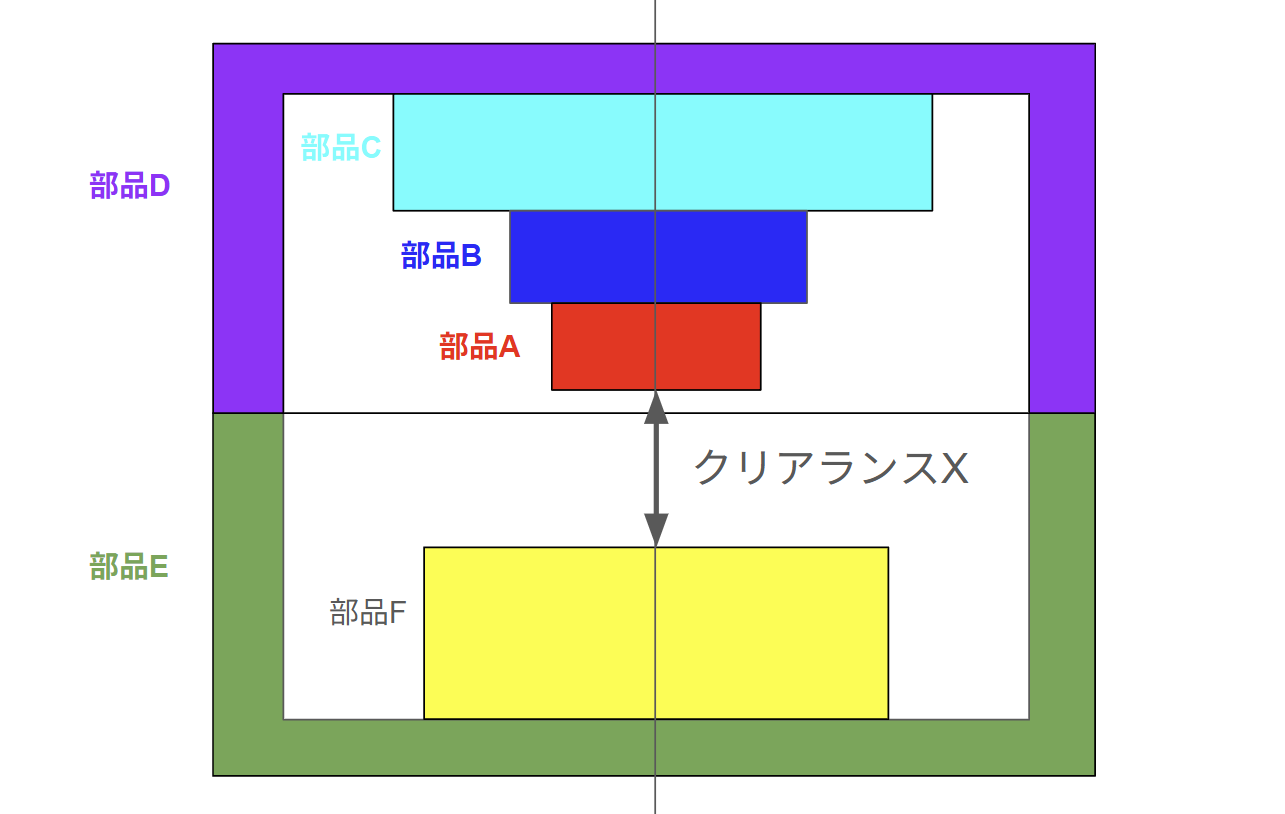

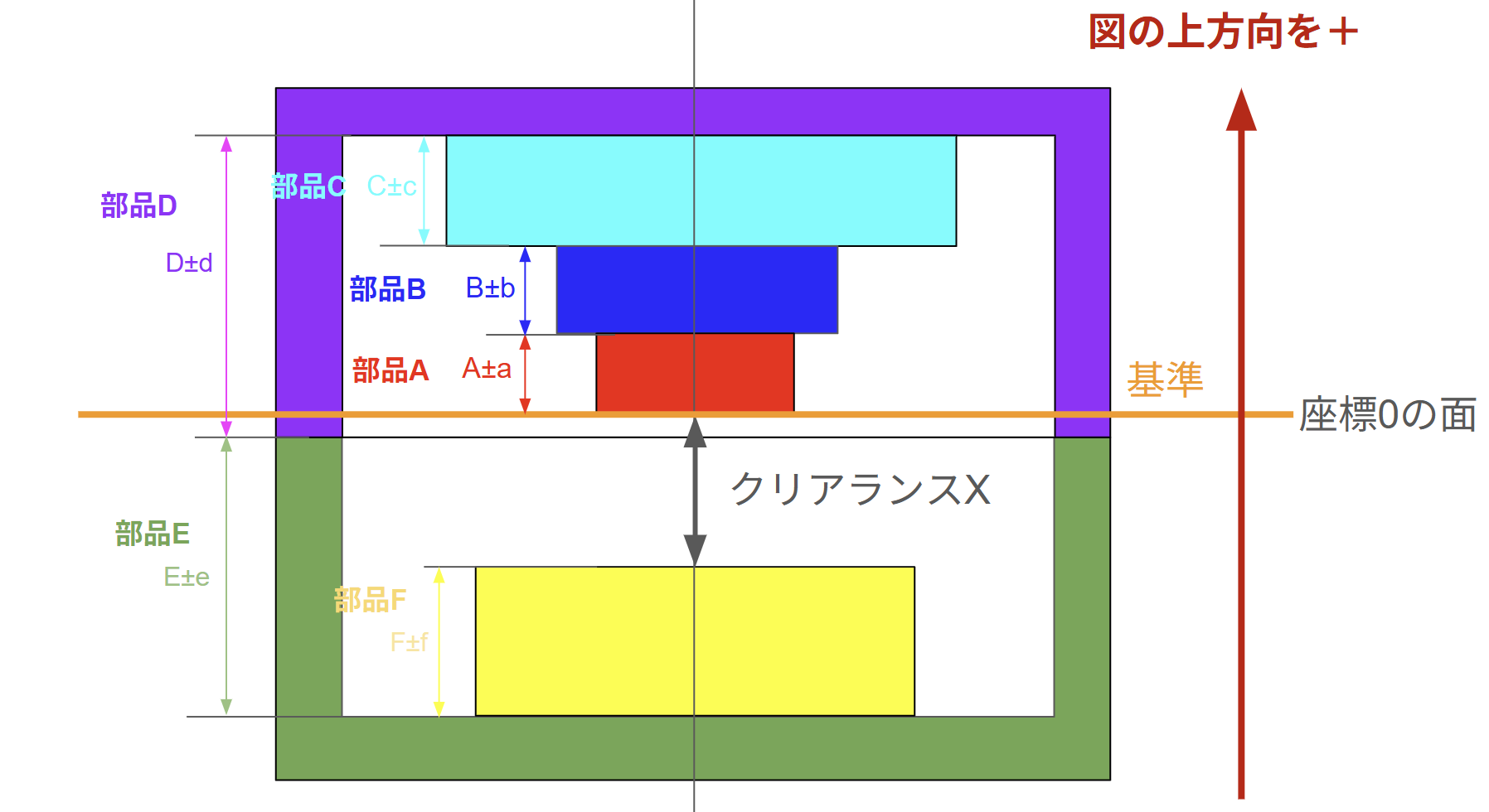

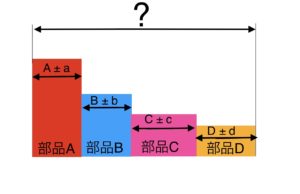

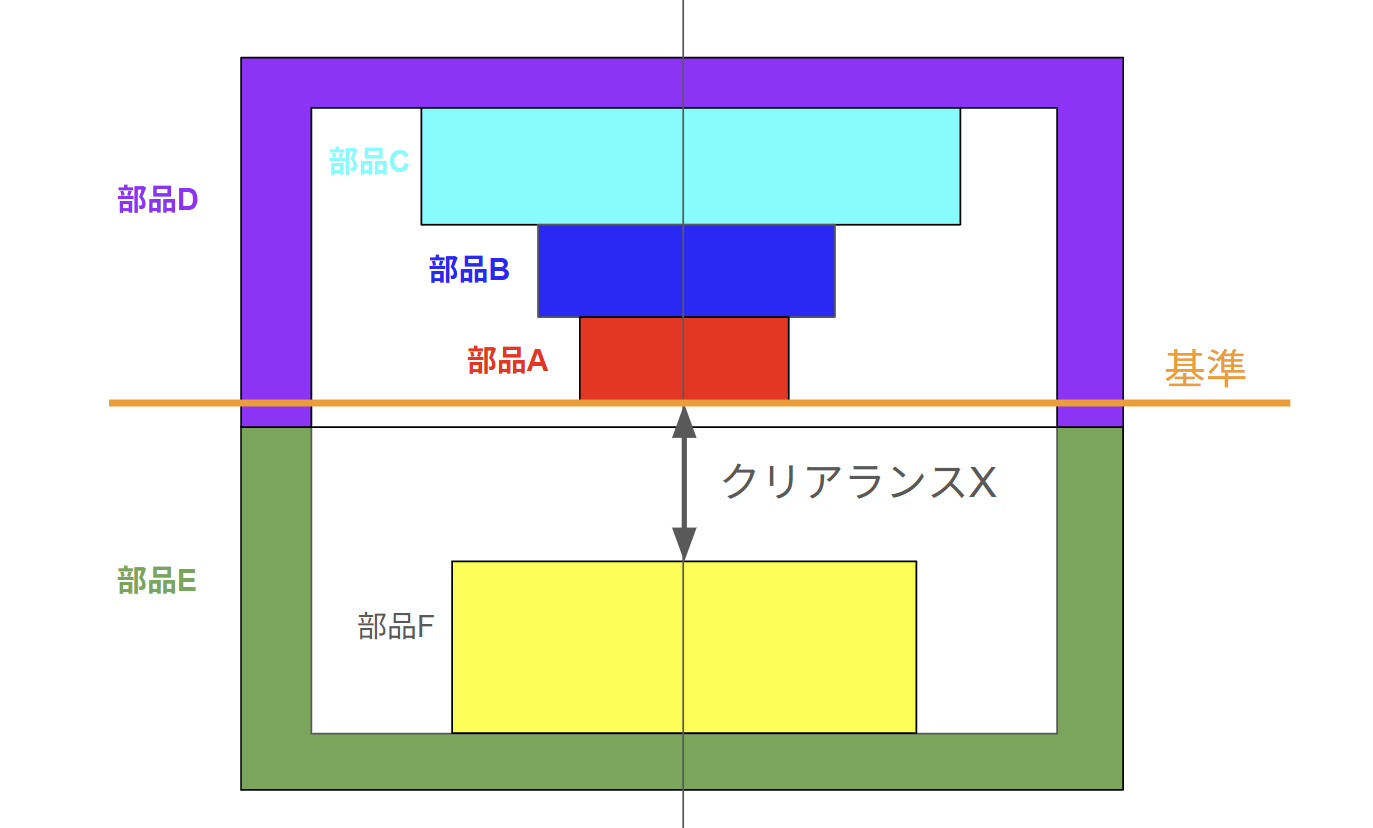

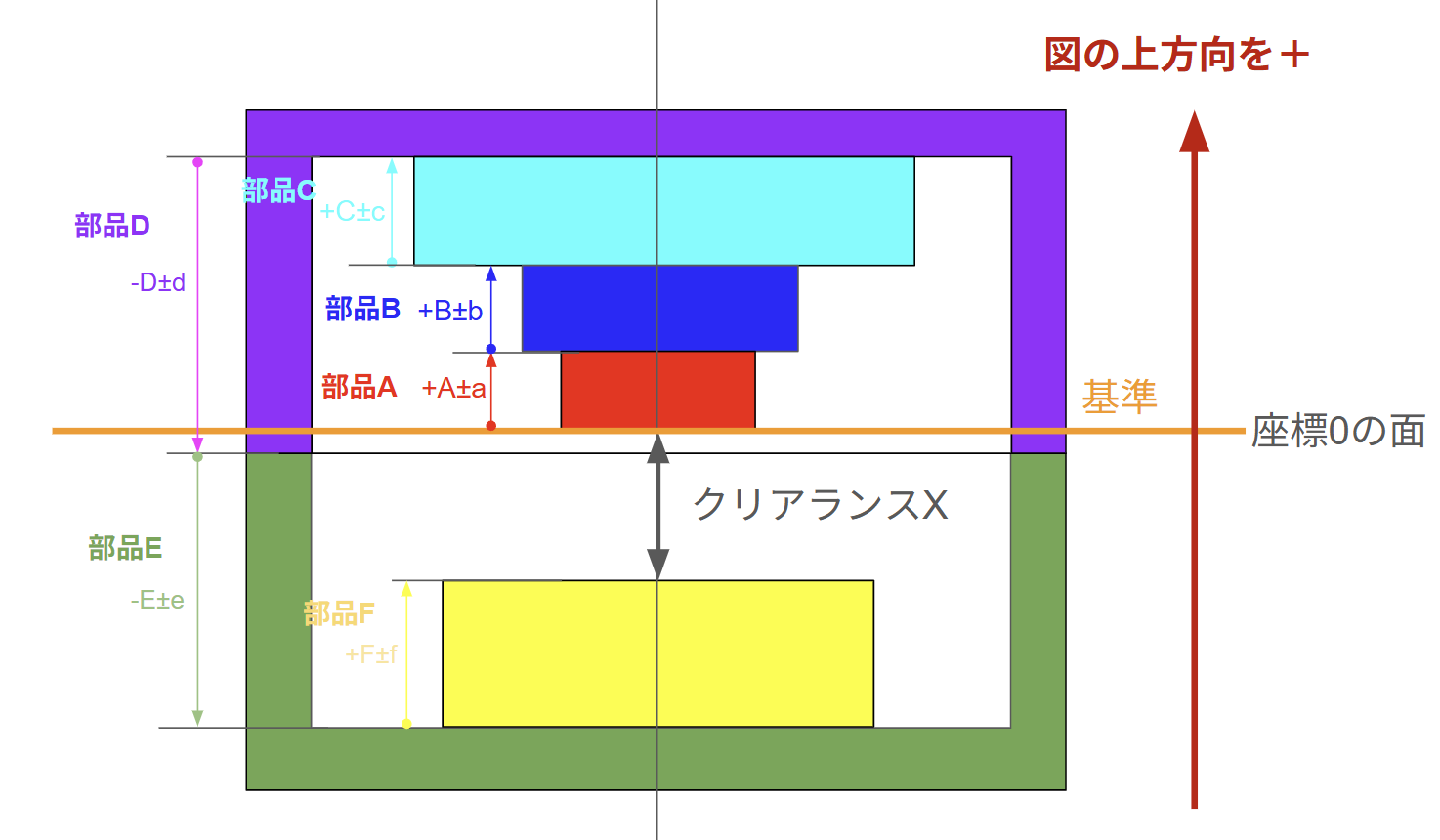

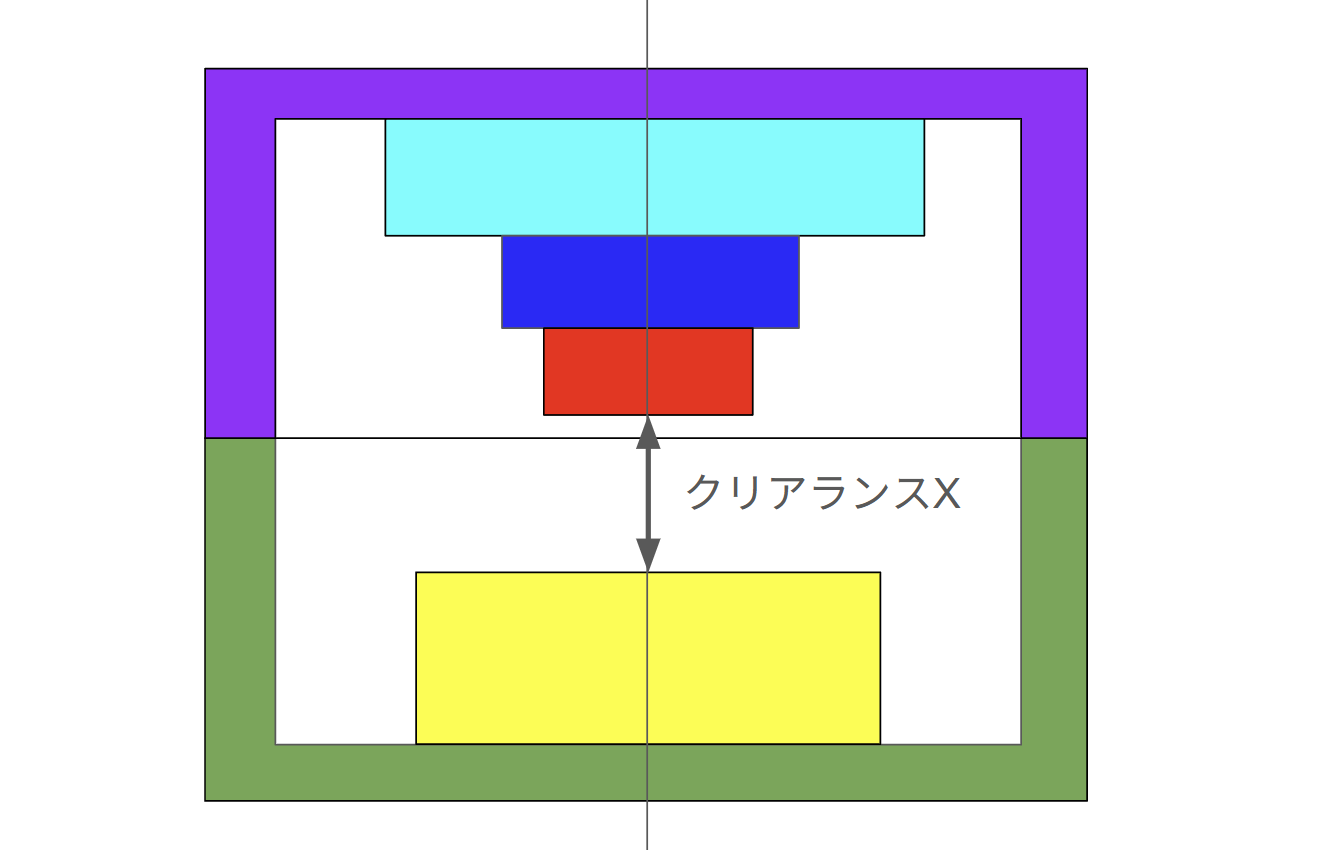

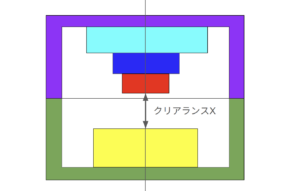

次の図のような6部品で構成されているレイアウトを設定する。

一部の部品が浮いていて実際には成立しないレイアウトだが、例題に最適なので我慢して欲しい。好意的に解釈して頂いて各部品は接着剤で接着されていると思って頂ければ幸いである。

各部品のイメージとしては部品A、B、C、Fが円柱の断面で部品D、Fが円柱を中に収める箱(ケース)のようなモノの断面だと考えて欲しい。

- 部品A – 円柱

- 部品B – 円柱

- 部品C – 円柱

- 部品D – ケース(箱形状)

- 部品E – ケース(箱形状)

- 部品F – 円柱

これらの6部品から発生するクリアランスXを求めていく。

例題のクリアランス計算

最初の作業は図の中で基準を決めることが大切である。絶対にいきなり寸法は拾わない、混乱の元だ。

この基準の設定で緊度計算の7割くらいの重要度がある。基準は単品図の作図で例えると寸法をどこから引くかを決めることと同じである。

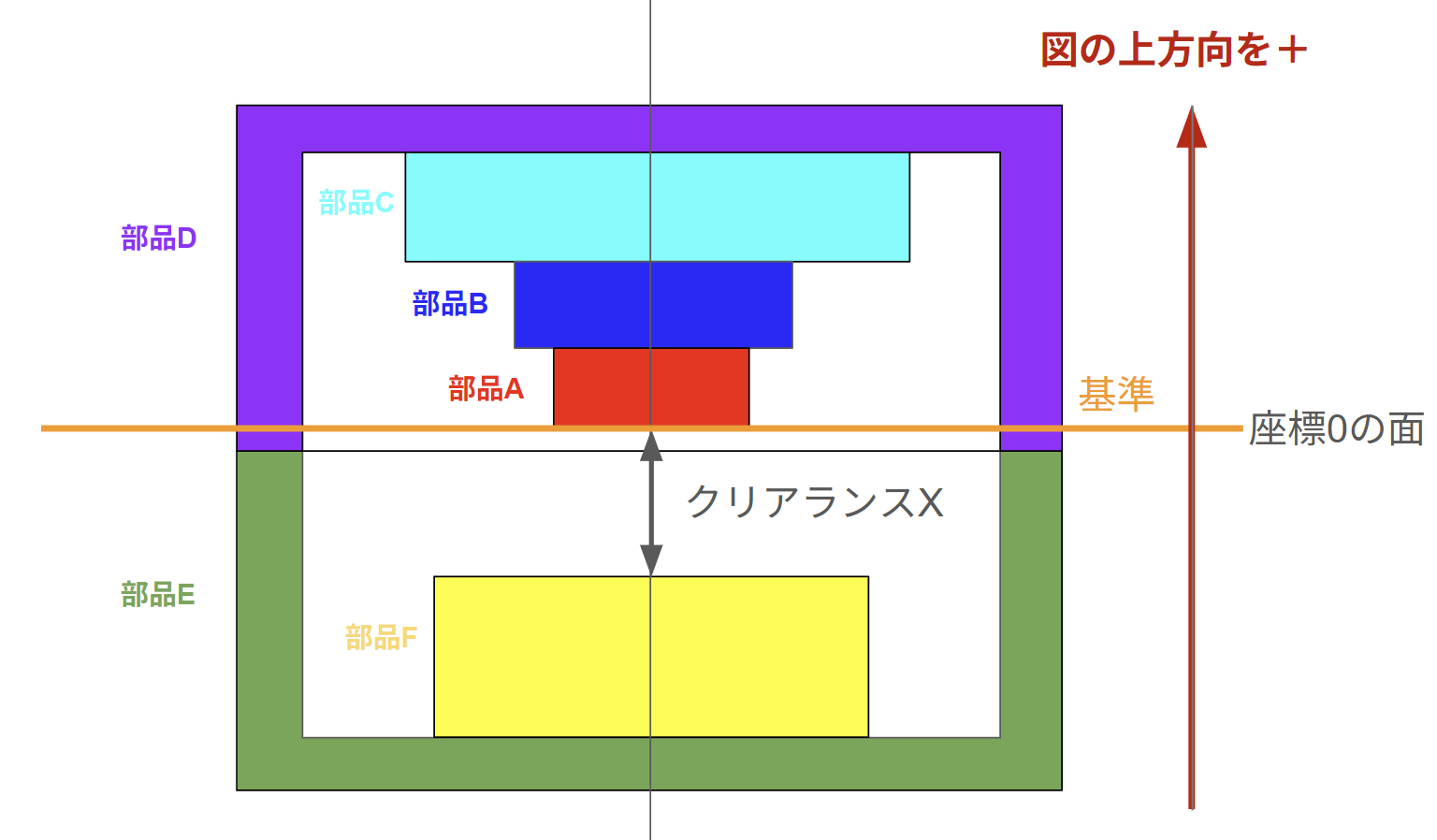

1,基準を決める

まず最初に基準を決める(スタート基準)

今回は、クリアランスXを求めたいので基準は図のように部品Aの下端面に決めよう。私のおススメのやり方としてはレイアウトを紙に印刷して実際にペンで書き込むことを強くお勧めする。

クリアランスXを求めたいので、クリアランスXと部品Aの端面を一致させていることに注目だ(部品Fの上端面を基準にしても良い)。

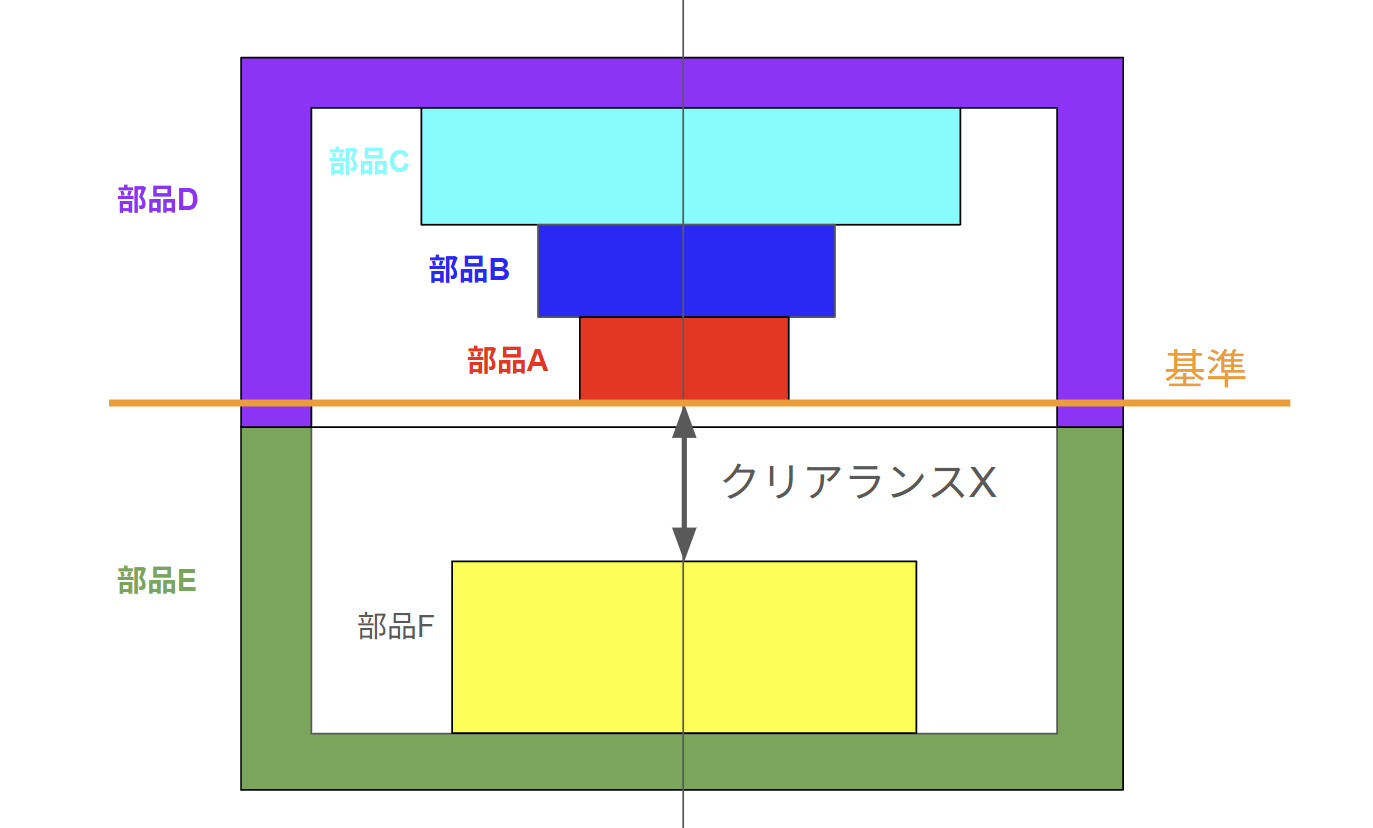

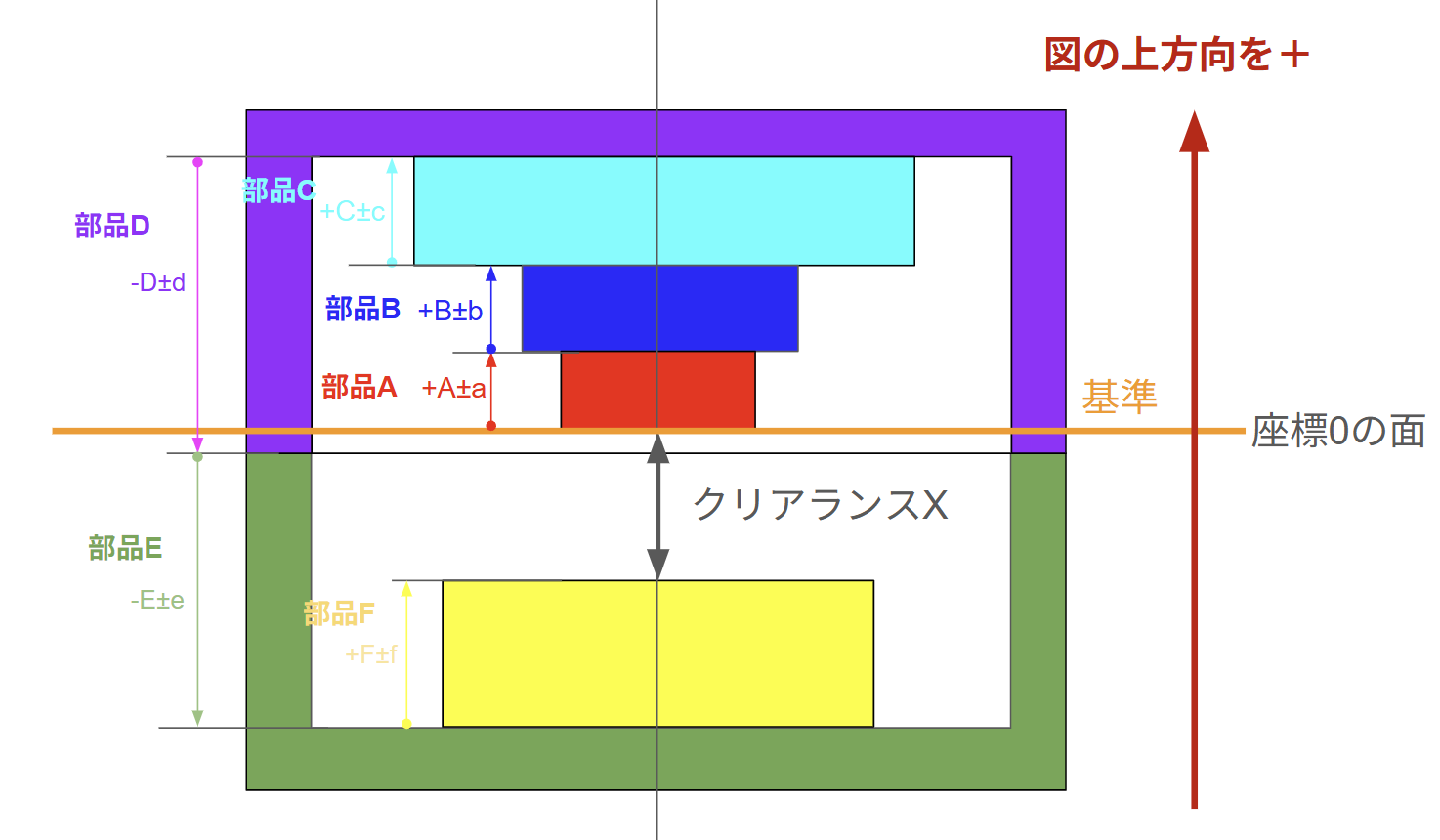

2,方向を決める

基準からどちらの方向を+の寸法と見なすか方向を決めて、基準を原点とした座標軸を設定する

早速、方向を決めて座標を設置しよう。ここでも印刷した紙に矢印を書き込もう。

図のように基準を座標原点の面として,図の上方向を+としよう。当たり前がだ反対方向の図の下側に向かう場合はーだ(逆でも問題ない、一度決めたら変えないことが重要)。

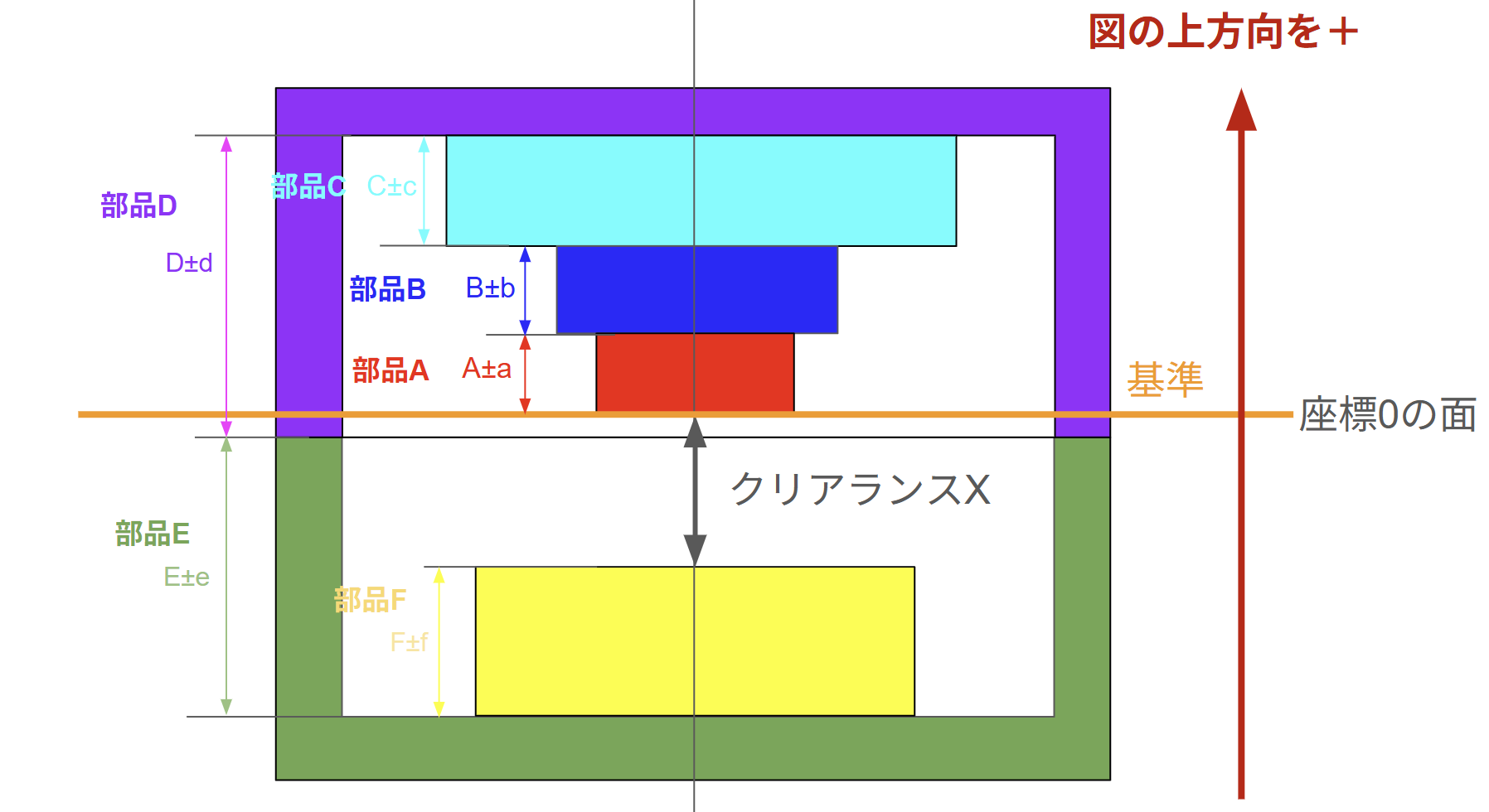

3,必要寸法を単品図から抽出し、寸法表記を±表記に変更する

関係する寸法を単品図から抽出し、抽出した全ての寸法を中央値±公差の両振り公差のカタチに変換する。

関連する寸法を単品図から抽出しよう。抽出のコツはクリアランスXは図上で高さ方向なので各単品も高さに関連する寸法を単品図から抽出しよう。

抽出した寸法は中央値±公差の両振り公差のカタチに変更しておこう(足し算、引き算のため)。

この作業でも抽出した寸をレイアウトに直接、書き込むと便利でミスを減らせる。

ここまで来れば図でやることはもう少しだ。

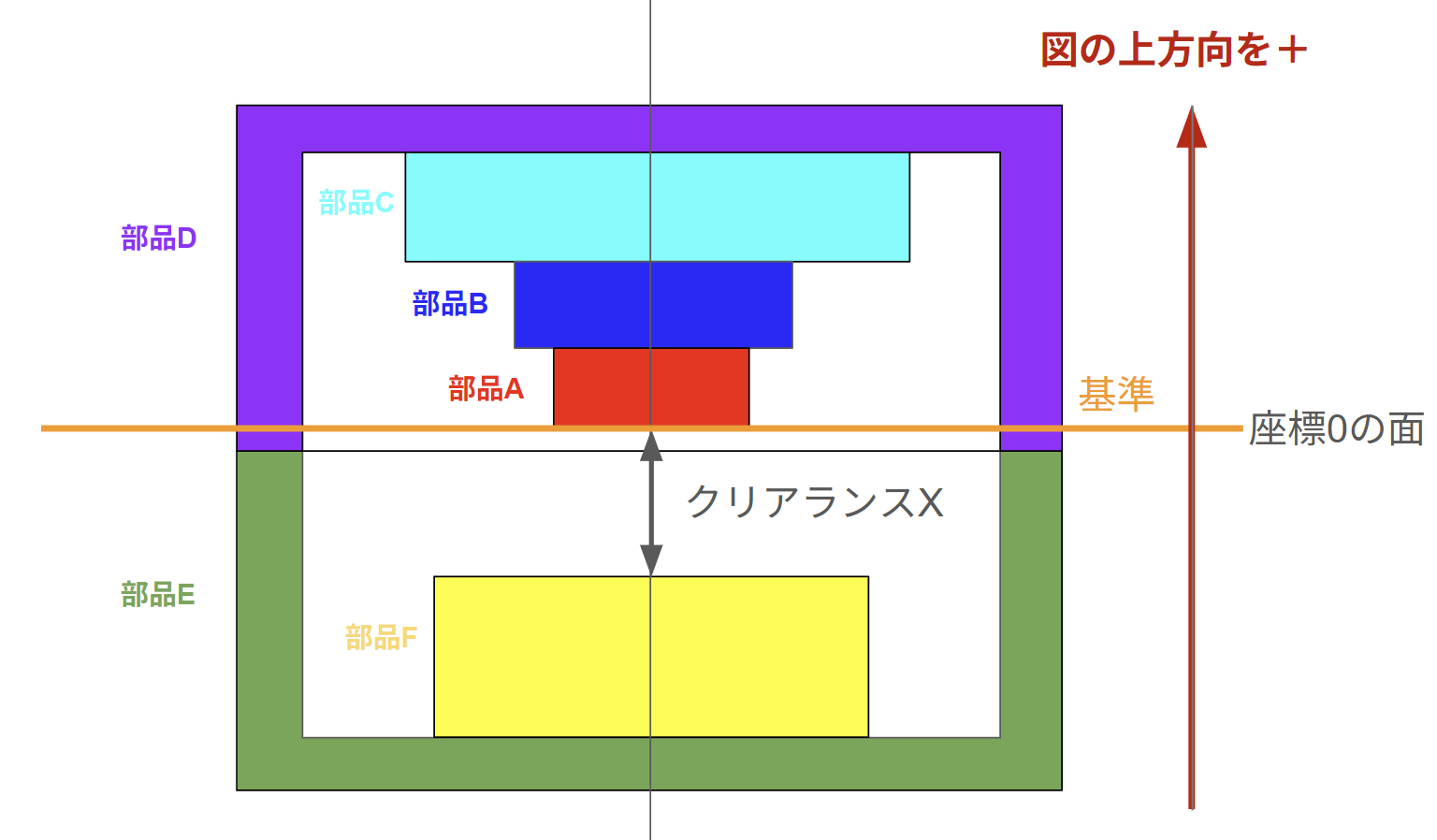

4,符号を決める

クリアランスXを追い掛けながら座標の方向に合わせて各部品の寸法の符号を決める

クリアランスXを追いながら各寸法の方向を決めて符号を振って行こう。

これでもうわかったんじゃないかな?クリアランスXまで図で辿れるようになる。後はただの数値計算になる。

流れをおさらいしよう。

実際にやるときはレイアウト図と各部品図を紙に印刷し、マーカーやペンなどを使って手でやることを強く勧める。

ほとんどの人が頭の中だけでミスなく実施するのはほぼ不可能だと思う、なんだかんだ言って紙が最強だ。

次に数値計算を説明しよう

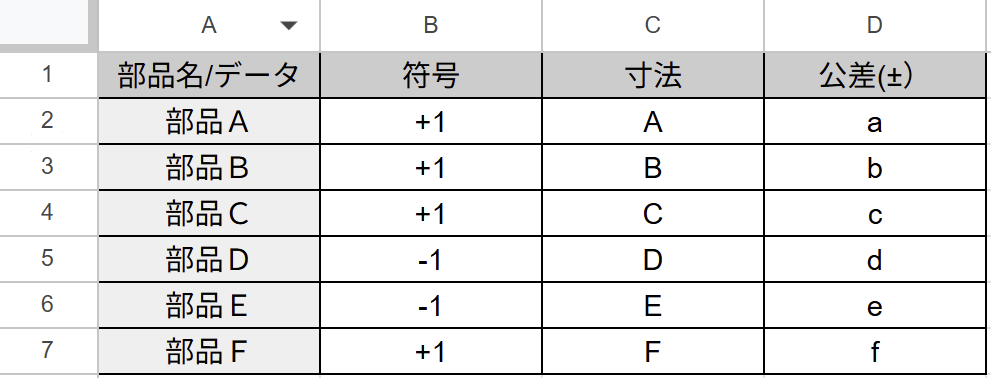

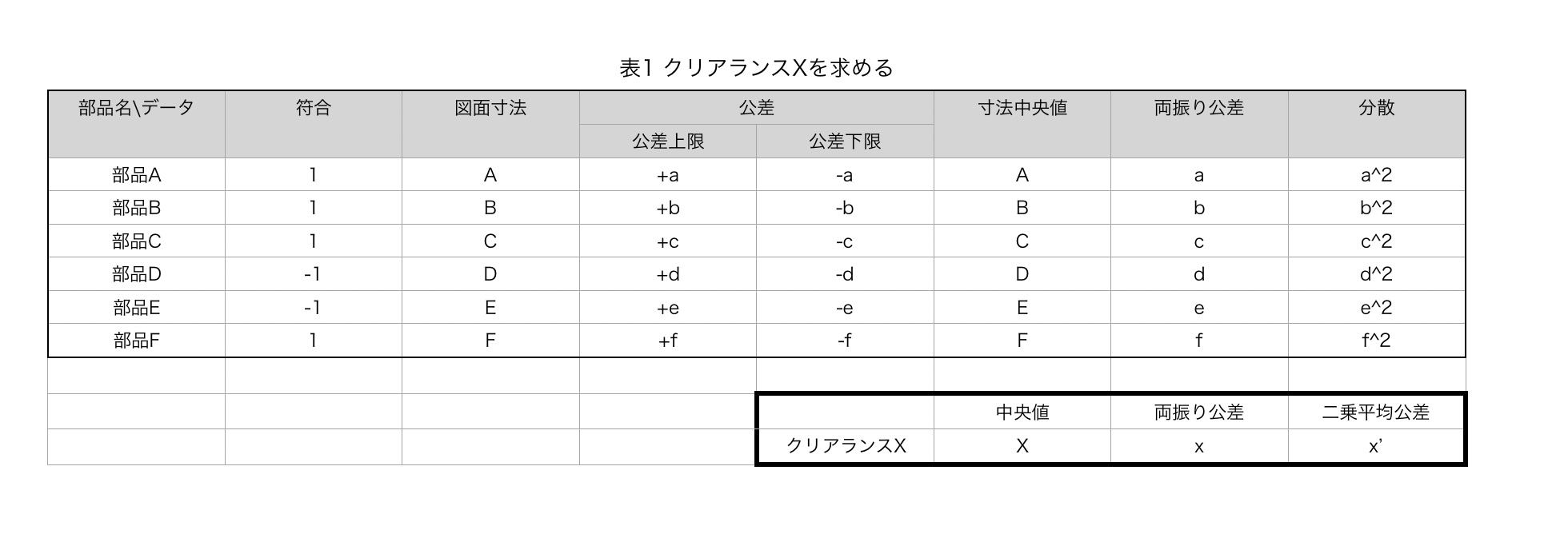

クリアランスXを表計算で求める(Excel、Google スプレッドシート)

ここからは表計算ソフト(EXCELとか)を利用する方法を解説していこう。Google スプレッドシートで作成するが基本的にExcelも同じだ。

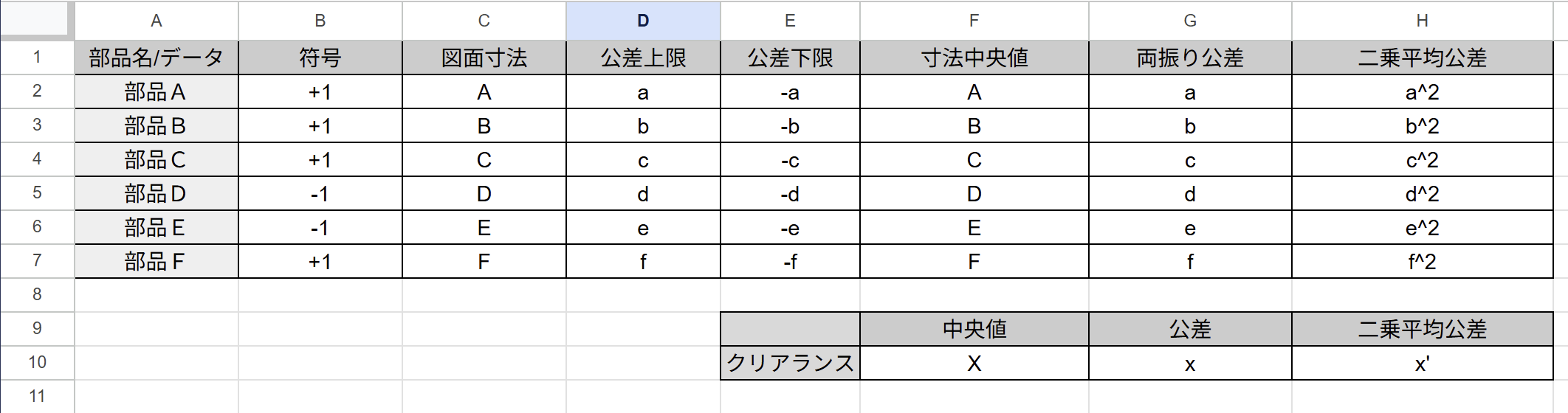

例題を参考に、各部品のデータを下のような表にする。使うデータは部品名、符号、寸法、公差である。

皆さんが理解しやすいように敢えてA列1行目から作成している。実際はA列1行目から表を作成すると使いづらいので適度な場所で作成しよう。

表を内容を解説しよう。

こんな感じで表をつくる。

後はただの掛け算と足し算で決まる。

クリアランスX= (符合×寸法の和) ± ( 公差の和 )

だから計算すると

クリアランス X=(+A+B+C-D-E+F) ± (a+b+c+d+e+f)

で計算できる(SUM関数で簡単にできる)。

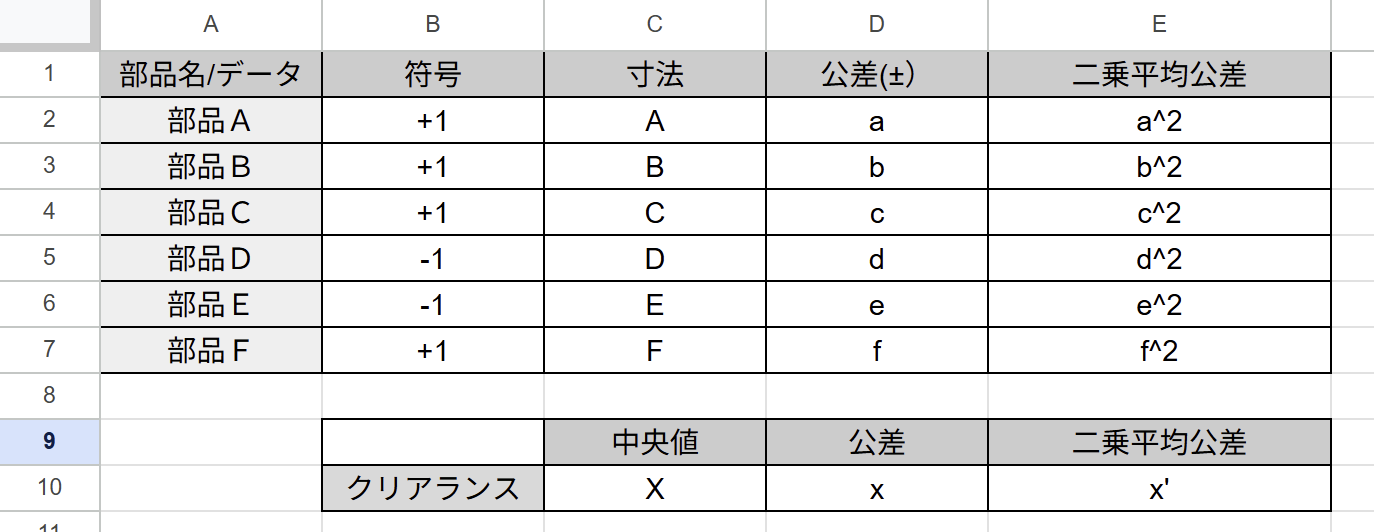

これだと単純な累積公差しか求められないため二乗平均公差が求められるように表を追加する。

こうするとクリアランスXの中央値、公差、二乗平均公差がわかる。二乗平均公差は各公差の2乗(≒分散)を足した後に平方根を取るのを忘れないようにしよう。

もし二乗平均公差を忘れた方は前回の解説を参考に思い出して欲しい。

ただしこれだと表計算を使った意味があまりないので、STEP3の中央値±公差のカタチにする工程を表計算にやらせるようにしていこう。

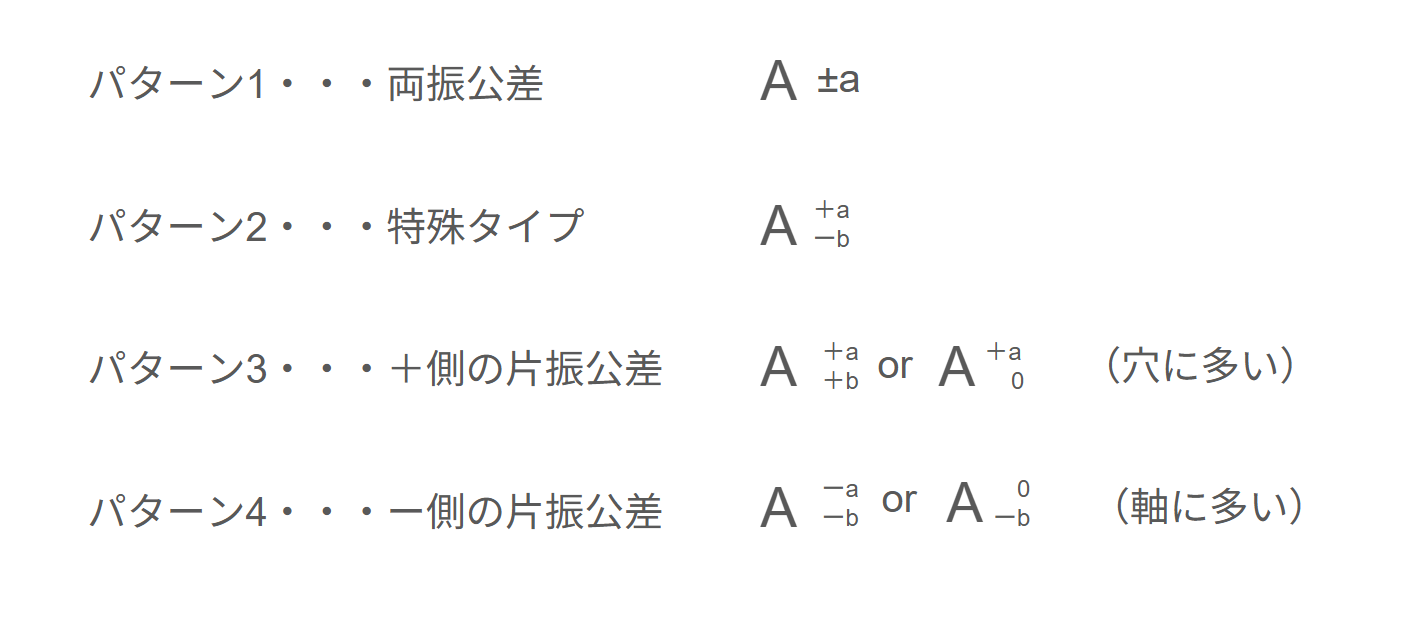

表計算での中央値±公差のやらせ方が簡単だ。セルに図面寸法、公差上限、公差下限の項目を追加しよう。

寸法中央値と両振公差の値は数式で算出できるように設定しておこう。

上の式で公差の全パターンを網羅できるようになる。

これで中央値±公差に変換する手間が省ける。

最後にクリアランスXの中央値は$ 符号×寸法中央値 $を足し合わせる、両振り公差は部品の両振り公差を足し合わせる、2乗平均公差は分散を足し合わせて最後に平方根を取れば算出される。

このような表を表計算ソフトで作成しておけばクリアランスXの上下限や二乗平均公差がよくわかる。EXCELなどで簡単に作成できるので是非、試してほしい。

また図面、レイアウトとの照合もやりやすいので見返すときに有用であると思う。

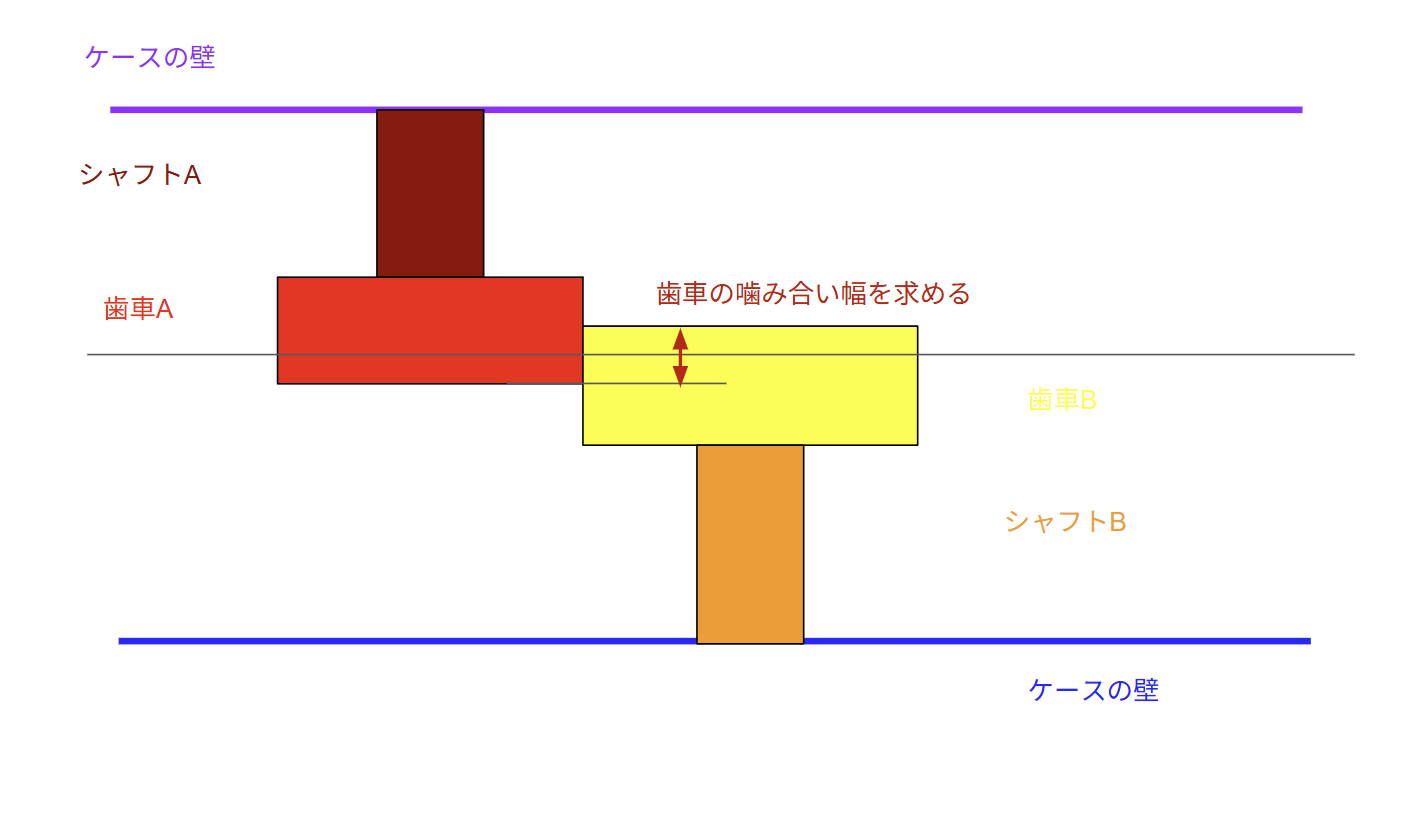

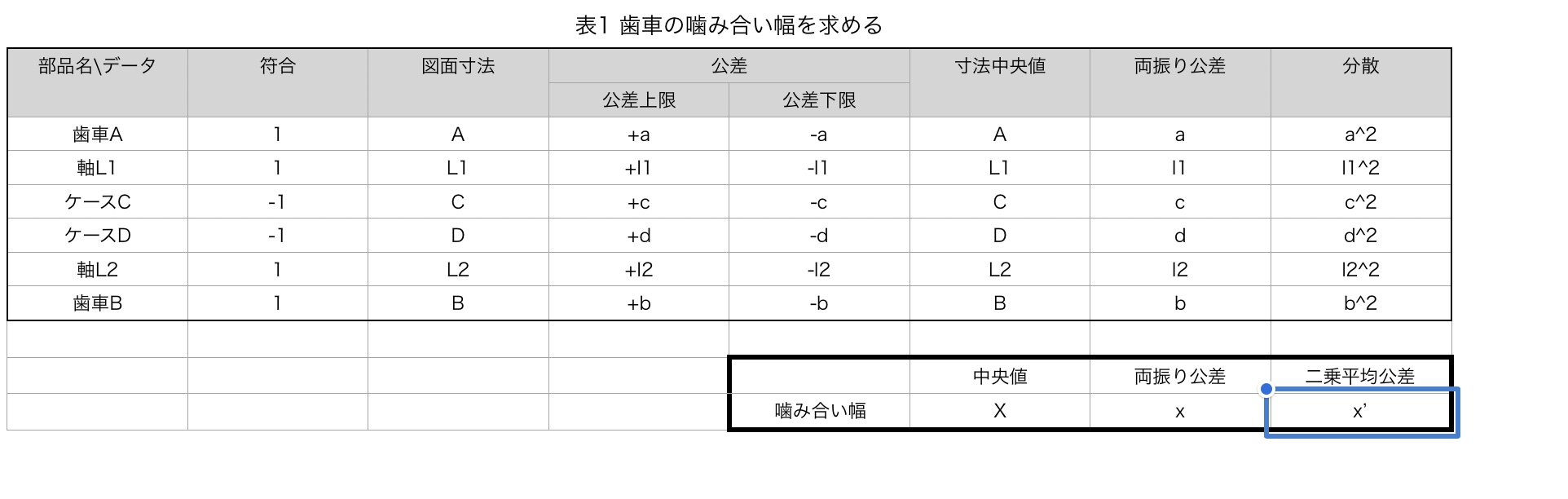

例題2 歯車の噛み合い幅を求める

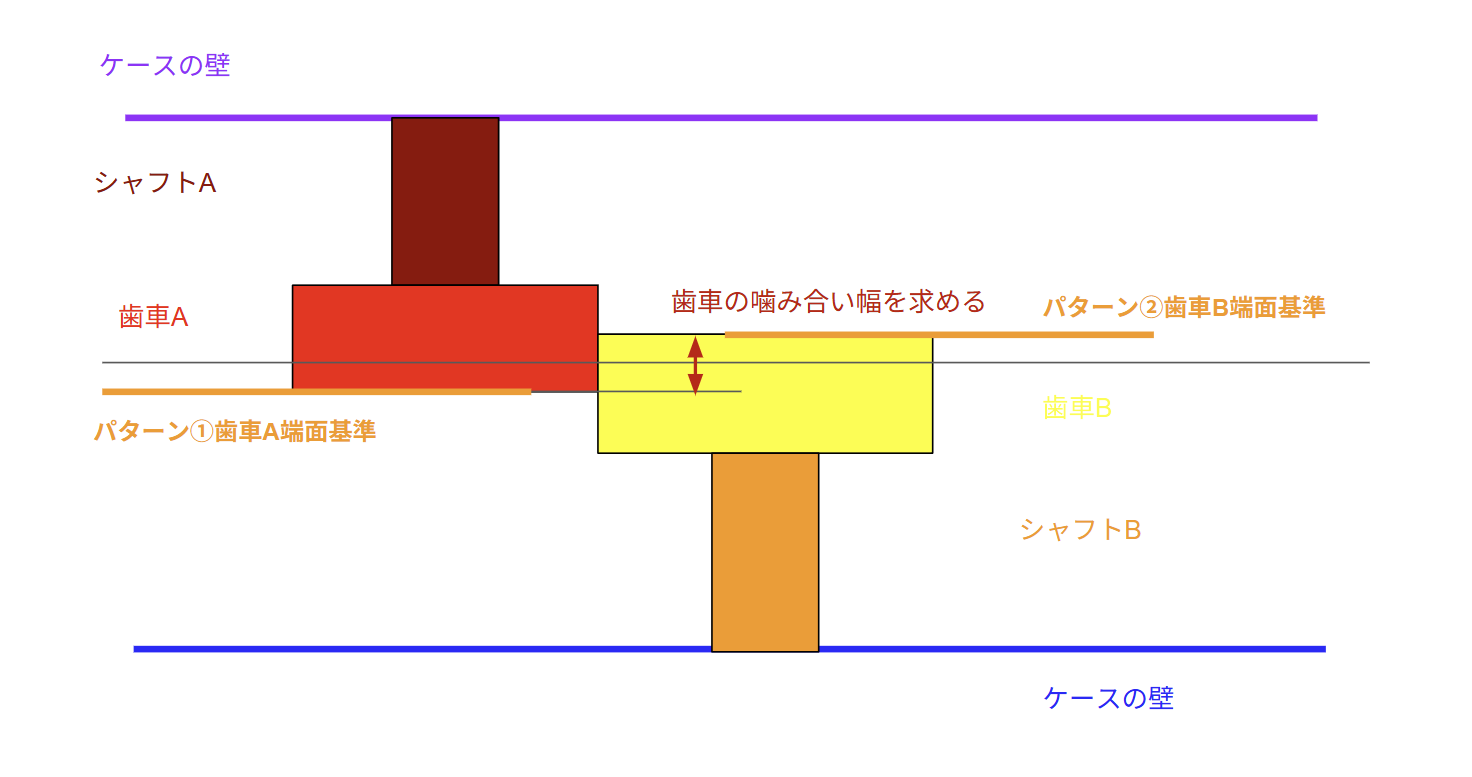

次のような図で歯車の噛み合い幅を考えてみよう。

上で説明した通りまずステップ1で基準を決める。この場合は二パターン考えられるが、どちらでも良い(歯車A基準と歯車B基準)。

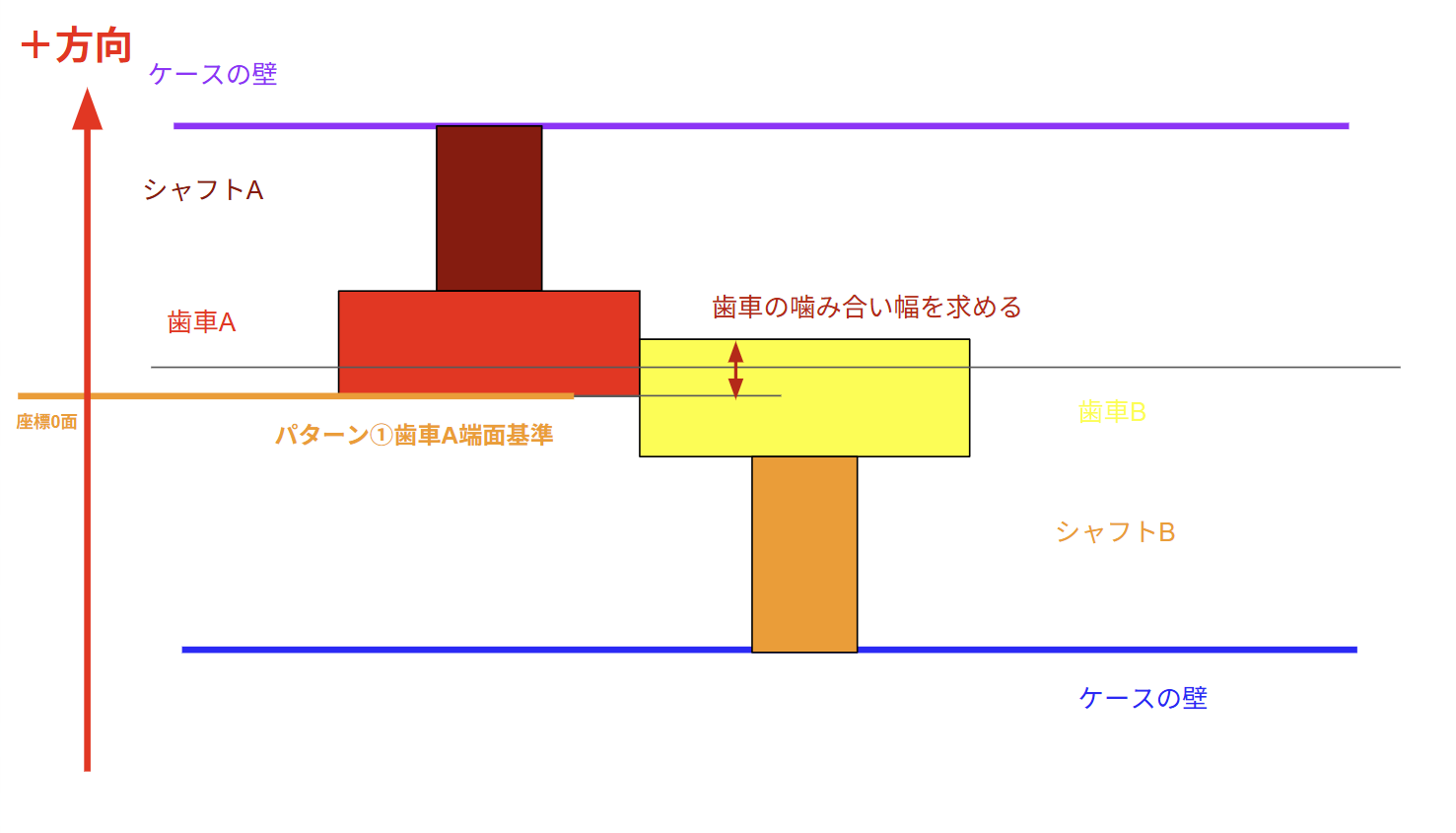

ステップ2に移行して座標と方向を決める。

図のパターン①を採用して座標原点と向きを決める。

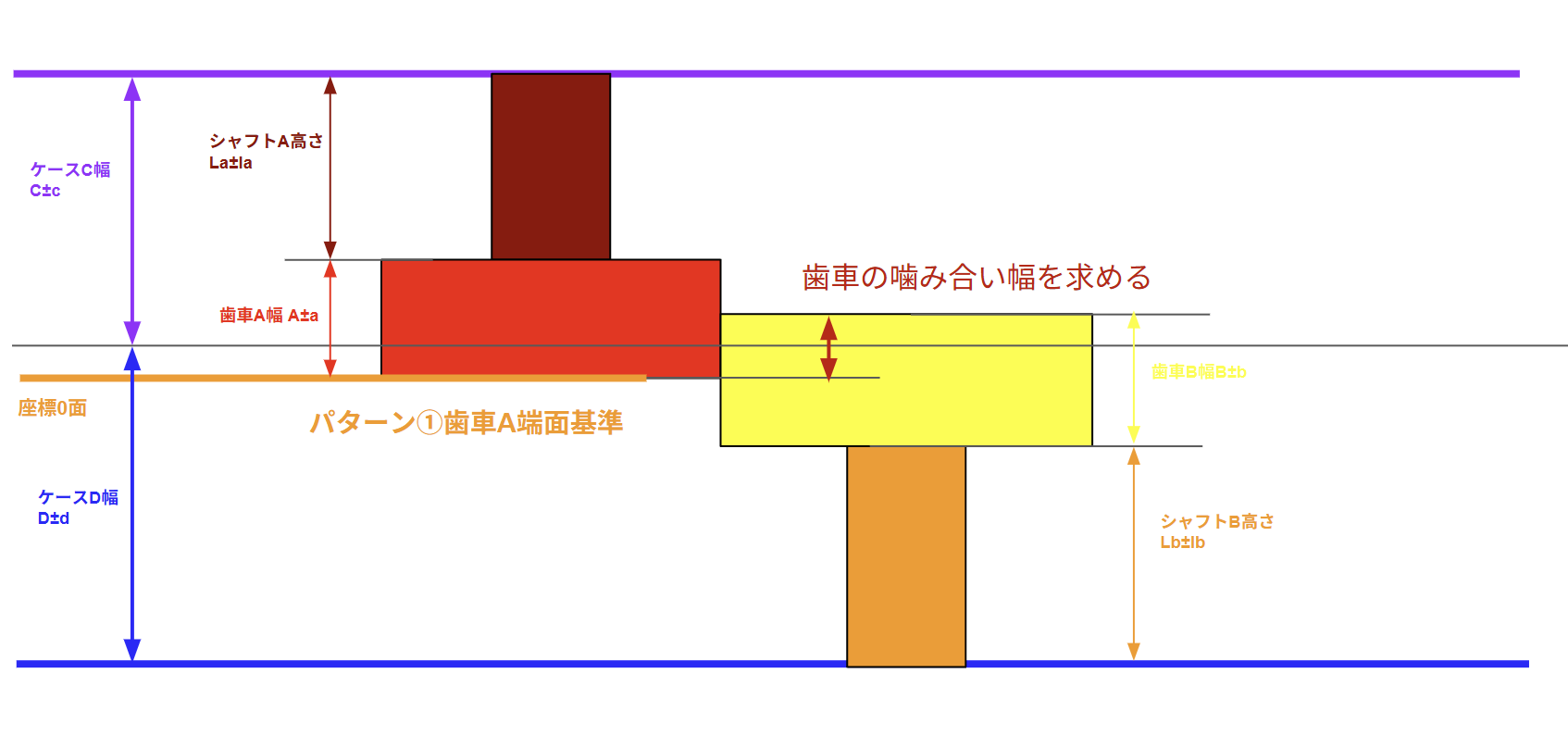

ステップ3に移行して計算に必要な各寸法の抽出する。中央値±公差は省略(図中は面倒なので既に整形済み)。

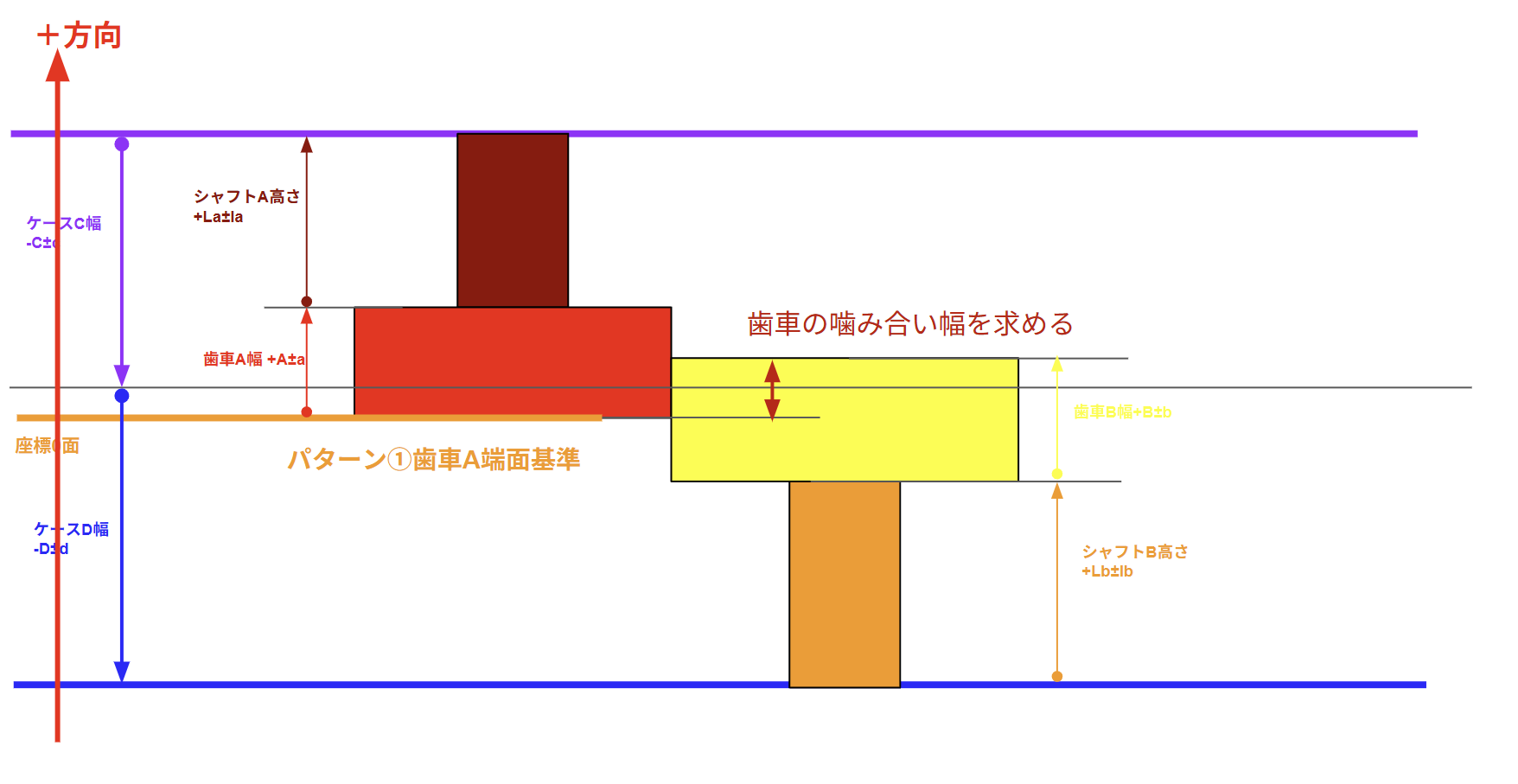

ステップ4に移行してステップ3で決めた座標軸に従って各寸法の符合を決める。

最後に表に値を入れて計算すれば累積公差がわかる。

どうかな、できたかな?

まとめ

ここまで説明してきた方法でどんなに複雑なレイアウトでも地道にやれば公差計算が必ずできる。幾何公差や軸受のガタなど少し取り扱いに知識が必要なものもあるが考え方は一緒で両振公差に変換すればいい(幾何公差やガタも中央値±公差に変換する)。

繰り返しになるが、まず、大前提として必ずレイアウトと各部品の単品図を紙で容易する。

後は紹介した表を作成すれば求まる。

ここで大切なことは、図面の読み方で紹介したように3Dだけではこのような公差を含めた計算を実施することがかなり難しい。

だからこそ今の時代でも2D図が読める、書ける技量は絶対に必要なのだ。(3Dモデルの全ての部位に公差が完璧に入力済み、公差解析ツールがある場合のみ3Dだけで累積公差が求められる)

3Dモデルだけでなく2D図も存在すれば、特殊なソフトが無くても紙とペンで必ず求められる(表計算ソフトがあると楽)。

慣れないと大変だが練習すれば必ず誰でもできるようになるので是非、真似してみて欲しい。

次回の公差編は、幾何公差の意味と使い方をやりたい。

この記事が「設計の理解」に少しでも役立ったと感じた方へ

折角なので機械設計で必須の本があるので紹介します。

はっきり言って中身は不親切極まりないのですが細かいことをちょっと忘れた時に辞書みたいに使えます。この記事を見てくれれば内容が理解できるようになって使いこなせるはです。またよく使う規格も載っているのでかなり重宝します。

持っていない人はちょっとお値段が高いのですが是非、手に入れて欲しいと思います。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメします。

コメント