前回でコメットの開発での構想から実際の設計現場の想像をしてみた。

内部事情がどうであれコメットが完成したということは、設計図は全て出図されて試作されたはずである。

試作で製作されたコメットの各部品はそれぞれの全てが何かしらの試験、テストで確認されていく。

今回は、その試作品による試験、テストの部分を想像していこう。

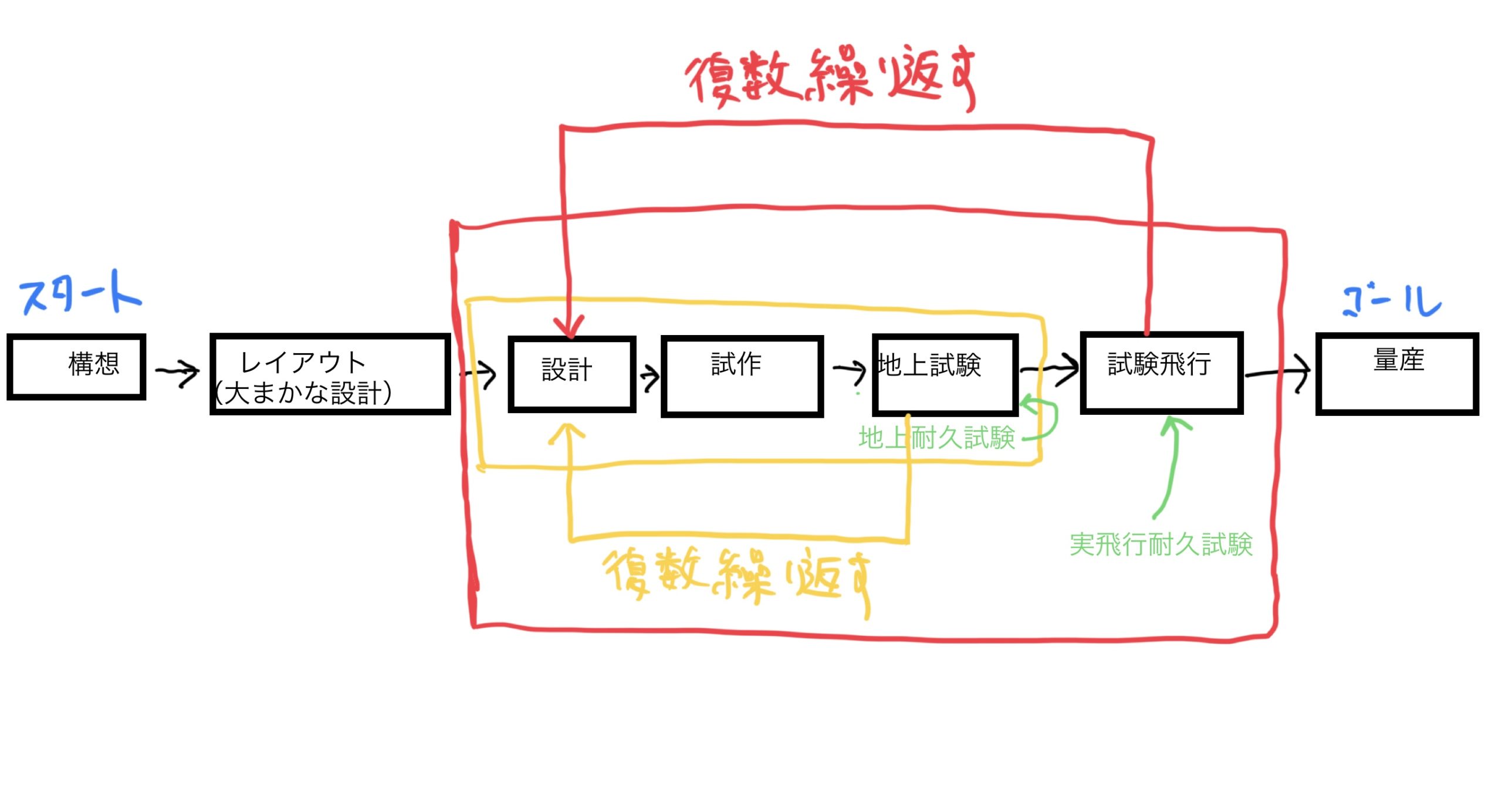

参考のため通常の製品、機械開発の一般的な流れを載せておく。

まずコメット開発時の試作での地上試験、テストを想像する前に古今東西、変わらない製品、機械開発における一般的な試験、テストの流れを説明しよう。

製品、機械開発における試験、テストの基本

通常の企業や団体であれば前回に紹介したような厳しいチェック、審査を経て設計図は正式発行される。

正式発行された図面を基に自社の工場や関連会社で試作品を製作する。

その製作された試作品で様々な試験、テストを実施して設計の目論み通りに製品、機械が動くのかを確かめるのだ。

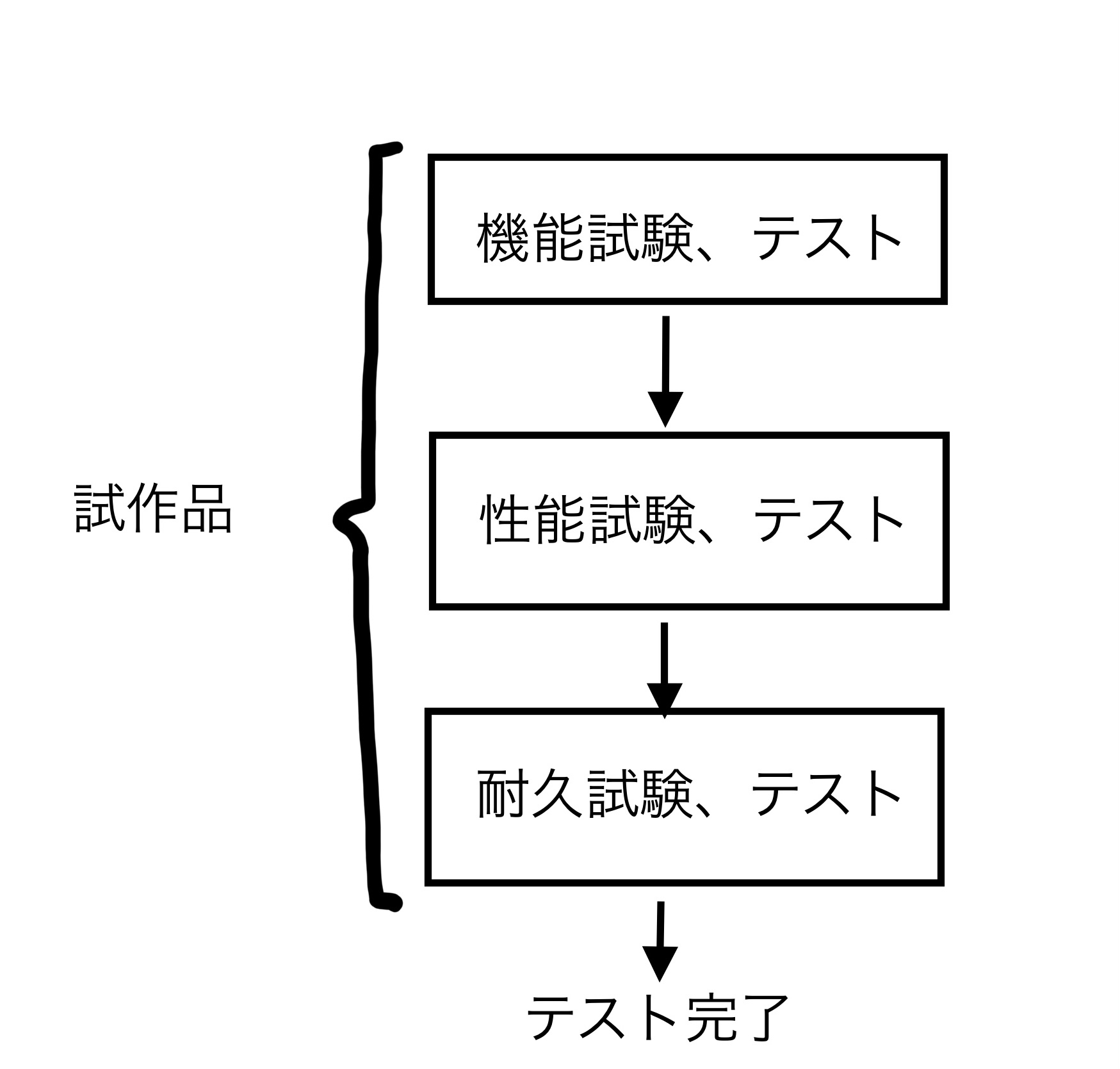

その機械、製品の試験は大きく分けると機能試験、性能試験、耐久試験の3つに分類される。

一部、被る時間はあるのだがその3つの試験、テストの順番は、次の図のようになる。

ここまでで“機能、性能、耐久ってなんだ?“となると思うので簡単にだが説明していく。

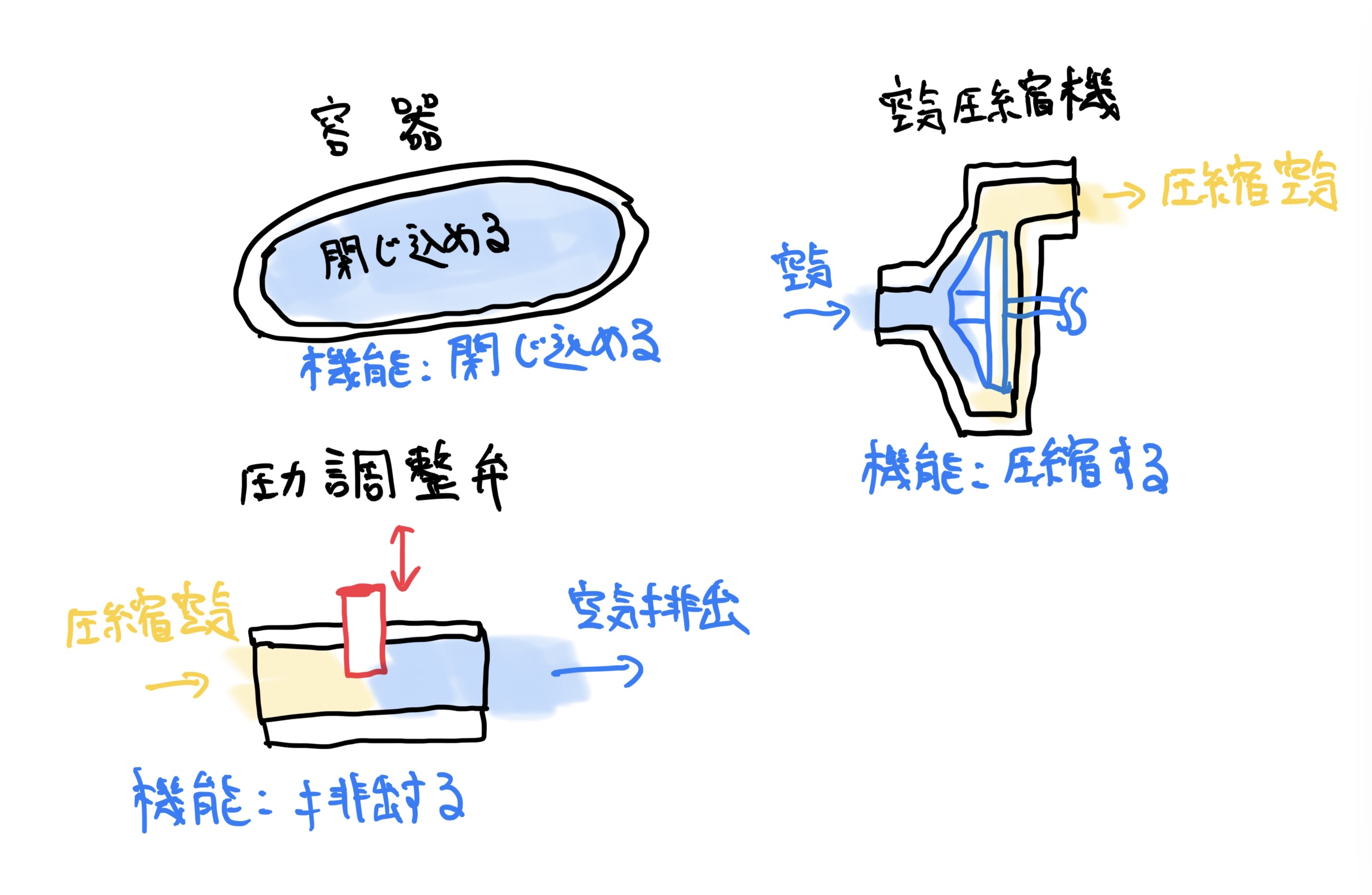

折角なのでコメットの墜落事故の原因になった与圧室で説明していく。

まず機能に関して説明する。

機能試験、テスト

まず機能という言葉の意味は、モノの働きを示す言葉である。

なんのこっちゃわからないしわかりにくいと思うので与圧室(コメットの記事だし)で説明すると例えば“与圧室の機能は、名前の通り密閉空間に一定の圧力を加えること“である。

この容器内に一定の圧力を加えることがものの働きになるのだ。

つまりこの段階で考えることは気圧XX[atm]とかの数字は一切、関係なく、とにかく密閉空間に一定の圧力が加えられるかどうかだけに着目する。

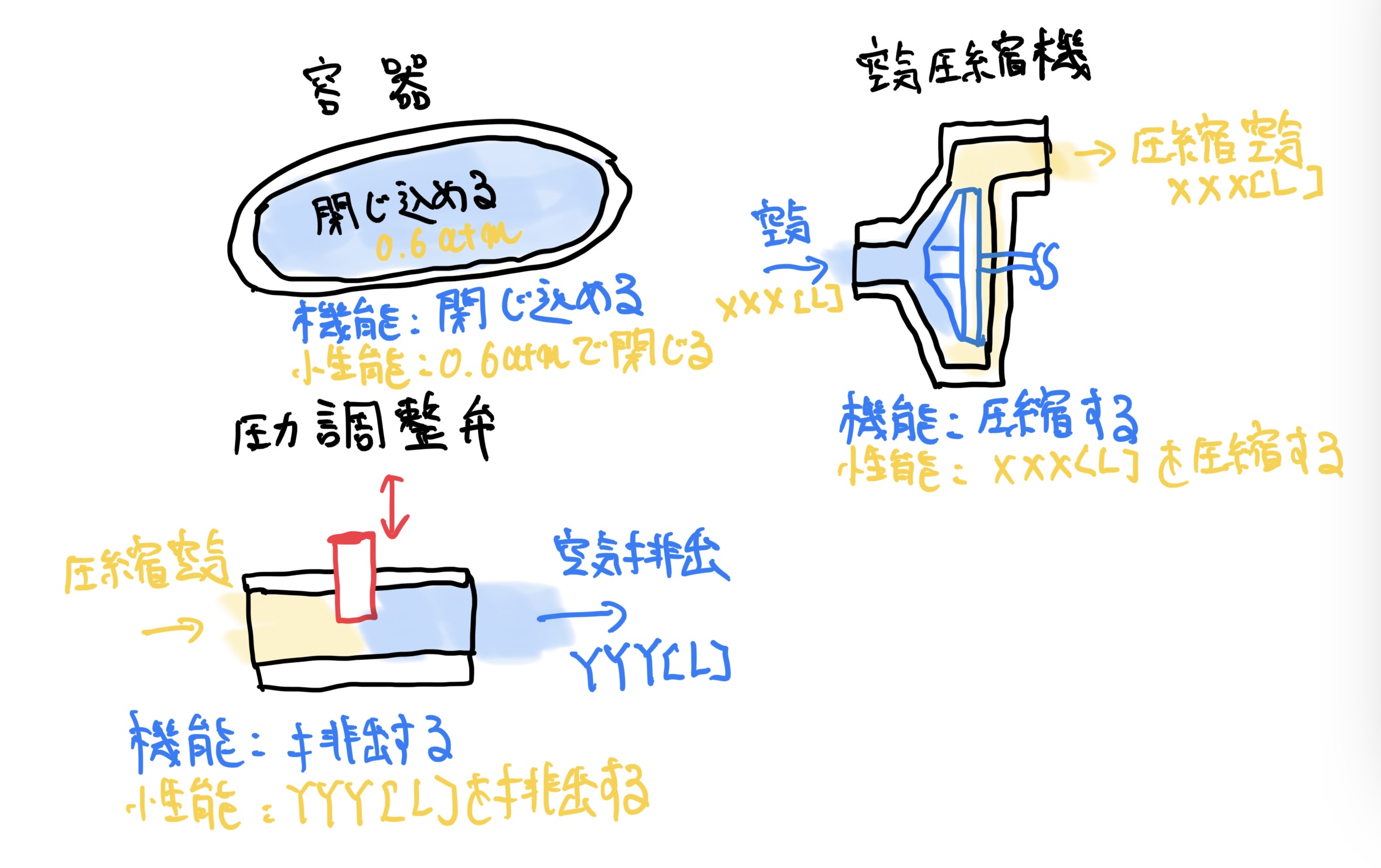

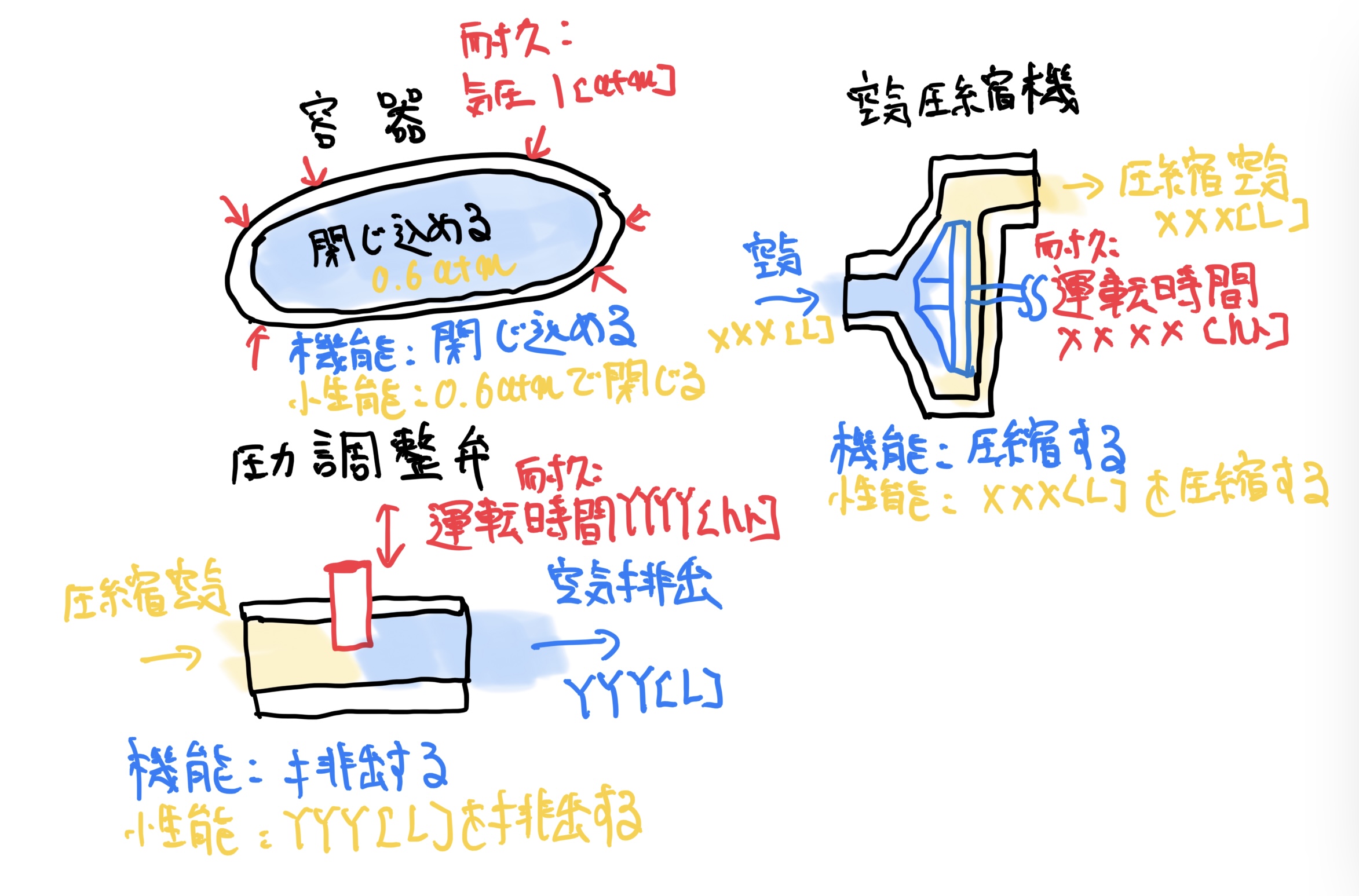

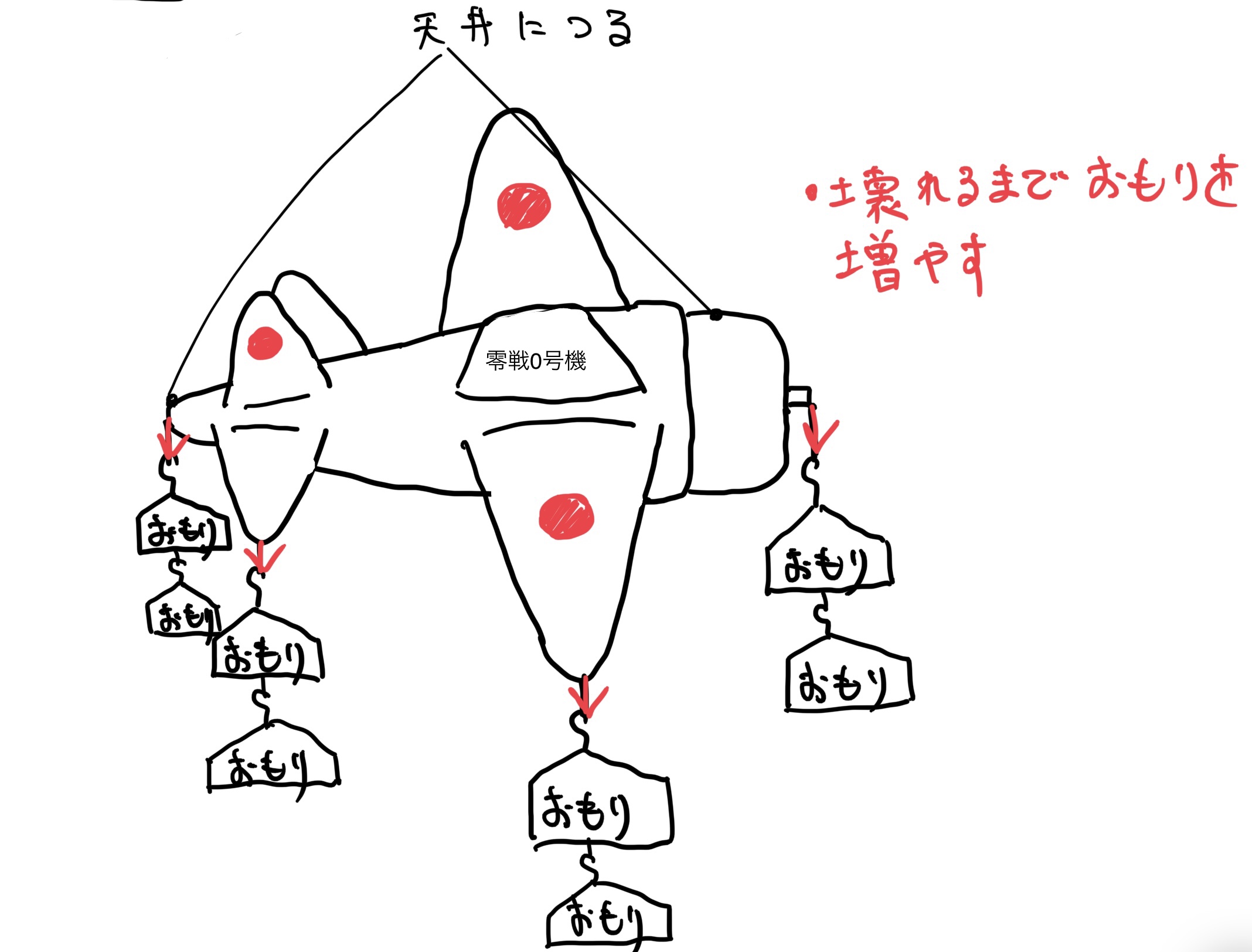

さらに与圧室の構成部品で考えると、基本的に与圧室は、密閉容器、与圧用の空気圧縮機、圧力調製弁で構成されている。

それぞれの機能を考えると

・密閉容器の機能は、容器内の液体や気体などを閉じ込めること

・与圧用の空気圧縮機の機能は、空気を圧縮できること

・圧力調製弁の機能は、容器内の気体や液体を排出すること

などと考えていく。

この段階では一切、数字に捉われずとにかく機能、つまりものが正常に働くかどうかを試験する。

このような確認テストを機能試験、テストと呼んでいる。

次に性能試験、テストを紹介しよう。

性能試験、テスト

ます性能という言葉の意味は、モノの働く能力、性質を表す言葉になる。

これも昨日と同じでわかるようなわからないようなイマイチな感じなので与圧室で説明しよう。

先ほどで与圧室の機能を説明した。

その機能に対し性能はどの程度の能力かを示す言葉なのである。

つまり与圧室で具体的にいうと例えば“与圧室内を一定圧力0.6[atm]に保つこと“、つまりこの0.6[atm]の部分が性能を示しており、この数字を性能値と呼ぶ。

機能と同じように与圧室の構成部品で性能を考えると(あくまで例)

・密閉容器は容器内圧力0.6[atm]で液体や気体の漏れがないこと

・空気圧縮機は1分間にXXX[L]の空気を取り込むこと

・圧力調製弁は1分間にYYY[L]の空気が排出できること

などとなり、性能は基本的には数字がくっ付いてくることだと思ってもらって構わない(例外もある)。

こんな感じで与圧室、及び構成部品がどの程度働く、どのくらいの能力を発揮するのかを確認する試験、テストを性能試験、テストと呼ぶ。

よって試作品が一通り正常に働くかどうか機能試験、テストで確認できたらようやく性能の確認に入れるのだ。

現代では、そこまで新しいことは多くないので機能を確認するのと同時に性能も一緒に確認することが多い。

次が最後の耐久試験を紹介しよう。

耐久試験、テスト

この耐久という言葉の意味は、その字の如くモノがどれだけ耐えられるかを示す言葉になる。

実は厳密に言うとこの耐久は性能の一部なのだが機械にとっては重要な要素なので性能と別個で考えることがほとんどだ。

ここで具体的に与圧室で考えると、例えば“与圧室が外気圧変化0.02[atm]~1[atm]の負荷が掛かっても壊れないこと“などになる。

今までと同様に与圧室の構成部品で考えると

・容器は外圧0.02~1[atm]の負荷にXXXXX[時間]耐えること

・空気圧縮機は、運転時間YYYYY[時間]で破損しないこと

・空気調製弁は、運転時間ZZZZZ[時間]で破損しないこと

などとなり基本的に機械がどのくらいの負荷まで耐えられるか、ある負荷に対し何時間、何回くらい耐えられるかを耐久値と呼ぶ。

このような感じで耐久値を確認する試験を耐久試験、テストと呼ぶ。

当たり前だがこの耐久試験は、機械が設計の目論み通りの機能、性能が発揮できるもので確認しないと意味がなくなる。

そのため基本的には、試験、テストの最終段階になることが多い。

ここまでは機能、性能、耐久に着目してきたが、もう一つだけ大事な視点を紹介する。

単体,完成品試験、テスト

ここで機械について少し考えると機械とは基本的には2個以上の複数部品で構成されている(置物は一個の部品でできていることもあるが)。

コメットみたいな巨大な機械だとどれこそ数万〜数十万点くらいの部品で構成されていると思われる。

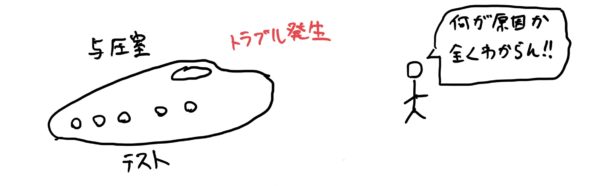

その複雑な機械をいきなり完成品でこれまで説明した試験、テスト(機能、性能、耐久)を行った時にトラブルが出ると何が原因なのかわからなくなってしまうのだ。

例えばどの部品なのか?その部品の機能なのか?性能なのか?耐久なのか?のどの不具合かがわからなくなる。

これだと開発の効率が超悪くなる。

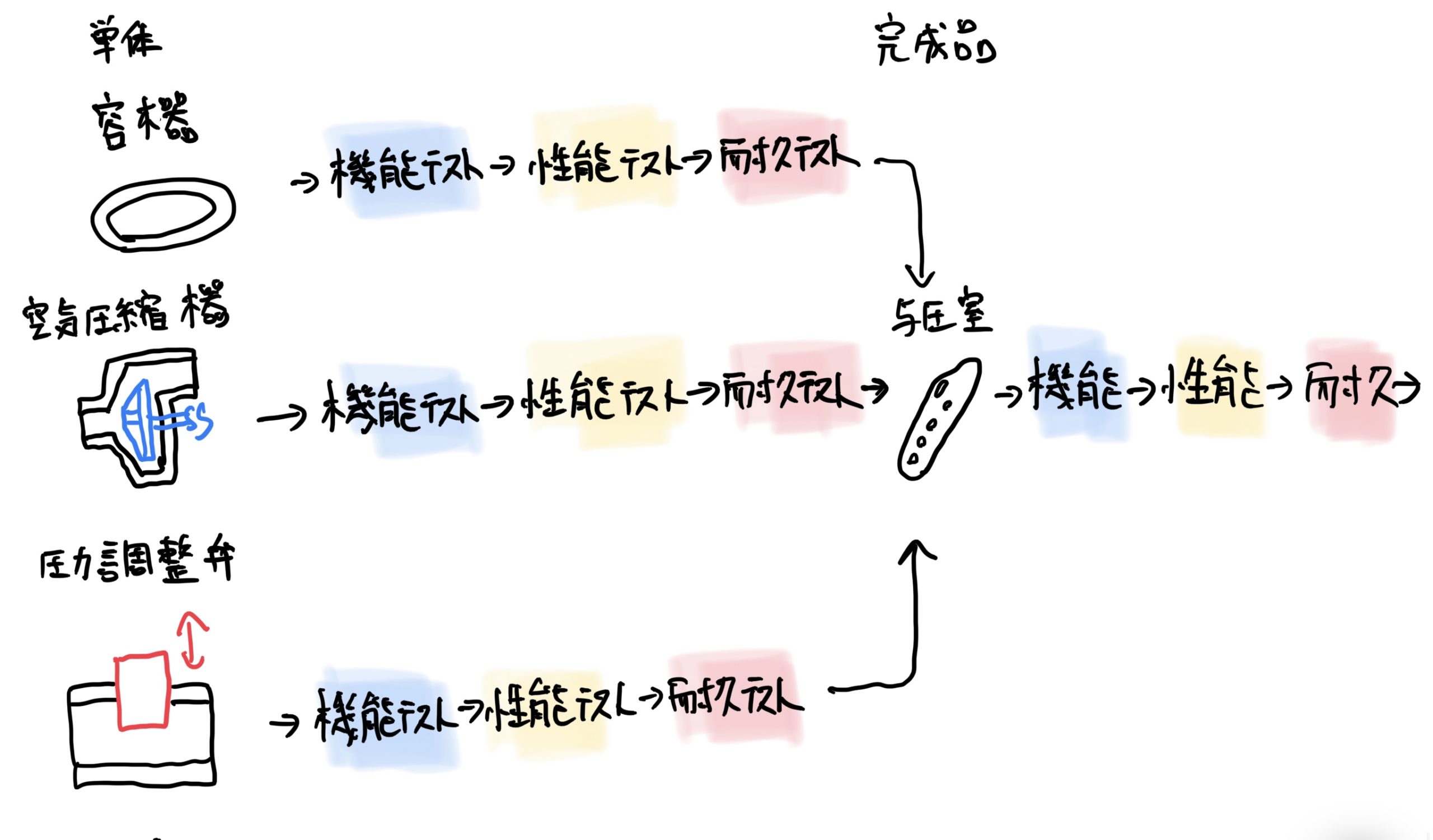

そこで通常の開発では、試験、テストはいきなり完成品で実施しないである程度のまとまった部品単位で試験、テストを実施するのだ。

極端に言うと、その企業に何のノウハウや経験がない場合は、ボルト一本からテストすることになり、このような試験、テストを単体試験、テストと呼ぶ。

ボルト一本から実施することはあり得ないが与圧室で考えるといきなり与圧室の試験を実施するのではなく例えば密閉容器の試験、空気圧縮機の試験、圧力調整弁の試験などに分けて単体試験を実施するのだ。

それぞれの構成部品の試験が終わってから初めて与圧室の全体の試験を行う、これを完成品試験、テストと呼ぶ。

この完成品テストは、各部品ごとで試験をしたから必要がないことは全くなくて、やはり全ての部品が組み合わさると何が起きるのかわからないので必ず実施する必要がある。

少し横道に逸れるが当然ながらより多くのまとまった部品単位から試験をできた方が効率的で早く開発できる。

極端に言えば完成品で全ての試験が一回でできることが究極の理想形だが実際はかなり難しい。

ではどうすればより多くのまとまった部品で試験ができるようになるかと言うと、それは企業がどれだけ細かい部品のノウハウがあるのか?物理現象をどれだけ把握しているか?などに掛かってくる。

このノウハウがどれだけ蓄積されているのかが経済だけでは、わからない企業の実力になるのだ。

また最近では、物理現象や部品のノウハウが蓄積され実際に試験をしなくてもコンピューターでシミレーションすることができる試験もある(CAEと呼ぶ、万能に見えるが実際は、そうでもない)。

しかしながら現代でも未知の物理現象が山ほどあるので全てがシミレーションでできる日は、まだ遠いと思う。

ここまでをまとめると製品開発においては次の図のような構図で試験を行うのだ。

ここまでを踏まえてコメットの地上試験、与圧室に注目して見ていこう。

コメット開発時の与圧室の試験の問題点のおさらい

おさらいになってしまうがもう一度、コメットの開発時の与圧室の試験の問題点を挙げると次のようになる。

1、機体が丸ごと入る試験の施設がなかったので与圧室を分割して耐久試験を行った(分割して部品をつくり接着して与圧室を作っていたのも大きな理由の一つ)。

2、分割されている与圧室がどのくらいの負荷で壊れるのか(一発破壊)を調べるのに飛行で掛かる荷重の2倍の荷重を与える試験を行った。

3、2の試験で使用した分割されている与圧室を使って繰り返し荷重を掛けて疲労試験を行った。

4、疲労試験の内容が気圧差による荷重、圧力0.6atm(60kPa)を繰り返しかけるのだが念のため1000回毎に2倍の1.2atm(120kPa)を与えていた。

5、繰り返し荷重を与圧室に与えるのに圧縮空気を利用して与圧室に繰り返し荷重を与えた。

詳細はこちらを参考にして欲しい

本当は思うところはたくさんあるのだが今回は、3と4を以前とは違った視点で見ていこう。

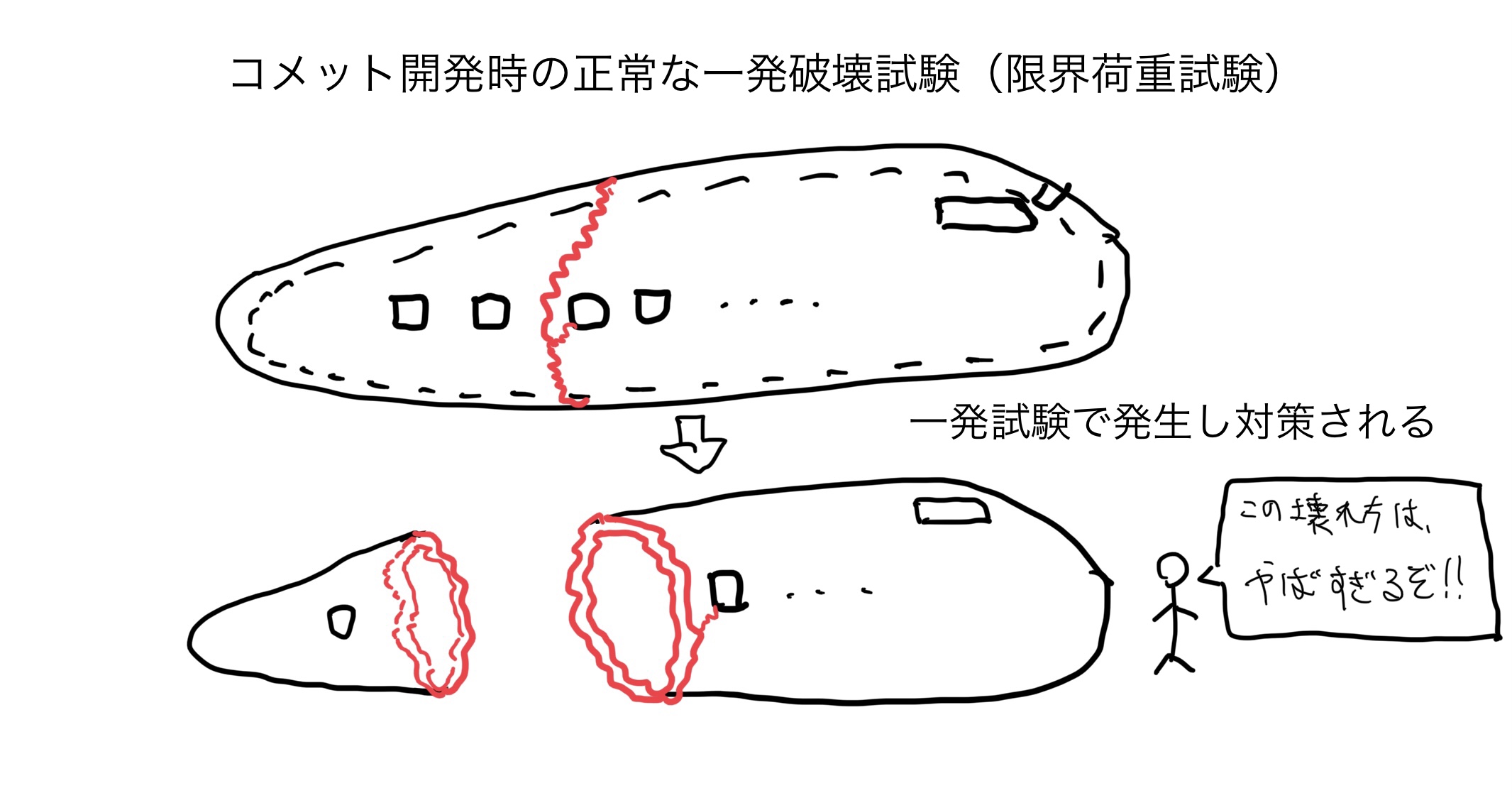

コメットの与圧室の一発破壊試験(限界荷重試験)

以前に破壊についての基礎である一発破壊と疲労破壊の違いを説明した。

破壊の形態が異なることから同じ部品を使って試験することのまずさについても説明した。

今回は、本来の一発破壊試験はどのように行われるのか?どんな意味を持つ試験なのかを紹介する。

まず一発破壊試験(限界荷重試験)は上で説明した耐久試験の一種でどれだけの荷重まで耐えられるのか?どのくらいの荷重で壊れるのかを確認する試験だ。

古今東西で変わらずに通常の一発破壊試験(限界荷重試験)は設計の見積もりまで耐えても実際に破壊するところまで荷重をかけて壊すのだ。

なぜならばその部品の実際の限界値を知るためだ。

この実際の限界値がわからないとその部品が実際に使われたときにどのくらいの安全の余裕があるのかがわからないのだ。

その実際に破壊した荷重から設計で想定した荷重を割った値を安全率と呼び、航空機であれば部位にもよるが1.0〜1.2の間に設定すことが多い。

コメットは開発時に一発破壊試験で部品を壊していないのでこの安全率がわからないというあり得ない自体が発生している。

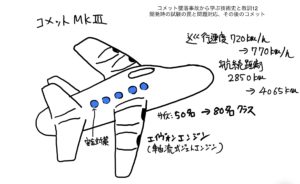

再び開発が成功した事例で日本の零戦を見ていくと当たり前だが零戦でも一発破壊(限界荷重)の試験を実施している。

零戦では最初の試作機は、試験する部位に錘をつけて実際に壊れる重さまで錘を増やしていった(当時の三菱では慣習でこの試作機を0号機と呼んでいたらしい)。

当然、実際に破壊が起きた場所の確認と実際に壊れた重さから設計想定荷重を割って安全率を求めている。

この安全率から零戦は、空戦機動時の限界Gや急降下速度xxxkm/hまでなどの各種の飛行限界性能が決められるのだ。

このような零戦のノウハウはとても尊いテストパイロットの犠牲の上で知られたことである。

興味があれば紹介する本を一読すると、とても興味深いと思う。

逆にいうとこのような諸言が決まらないと試験であれ飛行が許可されることは、絶対にあり得ない。

コメットでは一発破壊試験を実施していないと同じようなもので飛行機の実際の限界性能が開発時には、わからなかったという異常事態になっている。

つまり通常の開発であればコメットは試験飛行すらできないはずだったのである。

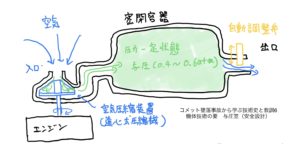

さらにこの一発試験には、ある重要な機能と性能の試験も含まれているのである。

その機能、性能とはその部品に飛行で過負荷がかかった時に乗員が直ちに危険にさらされない壊れ方をする機能だ。

わかりやすく言うと過負荷がかかった時に直ちに空中分解が発生しない部位が壊れるように設定し、その破壊に乗員が気付いて緊急回避行動を取れるようにするのだ(フェールセーフ設計、機能安全)。

コメットの与圧室の一発破壊試験では、実際に破壊するまで試験を行っていないので“過負荷がかかった時にどこから壊れるのか墜落事故が発生するまでわからない“というあり得ないミスを犯している。

この段階で壊れる荷重までちゃんと試験をしていれば窓の角やアンテナの穴に応力集中が発生して壊れているはずだ。

当然ながら先ほど説明したような緊急回避ができるような壊れ方ではない(与圧室が輪切りになる壊れ方)のでなんらかの対策が入るのが普通の考えである。

仮に時間がない、コストが入らない等で対策をしないで開発を進めてもコメットの与圧室の一発破壊試験(限界荷重試験)が正常に行われていれば多くの人が与圧室が壊れる時は空中分解に繋がることがわかっていたはずだ。

そうすれば墜落事故が起きた時に一件目の事故の時点で原因として“与圧室の空中分解が発生した可能性がある“と認識できたはずである。

普通の感覚であれば少しでも与圧室が過負荷により即、空中分解を起こす可能性があるのならば飛行許可は再発行されないし、正常な原因追求を実施する(1件目の事故ではコメットに問題なしとしている)。

コメット墜落事故の原因解明編はこちら

そうすればあのような連続墜落事故が発生した確率はかなり下がる。

つまりコメット開発時の試験の段階で一発破壊試験の持つ意味である機能、性能、耐久が全く正常に確認されていなかったことのなるのだ。

このようなことはいくら1950年以前のことであれ、この程度の見識がなかったとは、とても考えられない(戦前の日本でもしっかりできていた)。

やはり設計時と同じように開発システム、組織、管理に重大な欠陥があったと考えざろう得ないのだ。

次回からコメットの地上試験の疲労破壊から試験飛行までを紹介していく。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント