前回の解説でコメット墜落事故のメカニズムとRAE(イギリス王立航空研究所)と開発会社(デ・ハビラント社)のテストの違いによる結果への影響を紹介した。

今回も引き続きRAEと開発会社のテストの差が結果にどんな影響を与えたのかを紹介しよう。

少しおさらいをするとRAEと開発会社でのテストの違いは以下のようになる。

1、機体が丸ごと入る試験の施設がなかったので与圧室を分割して耐久試験を行った(分割して部品をつくり接着して与圧室を作っていたのも大きな理由の一つ)。

2、分割されている与圧室がどのくらいの負荷で壊れるのか(一発破壊)を調べるのに飛行で掛かる荷重の2倍の荷重を与える試験を行った。

3、2の試験で使用した分割されている与圧室を使って繰り返し荷重を掛けて疲労試験を行った。

4、疲労試験の内容が気圧差による荷重、圧力0.6atm(60kPa)を繰り返しかけるのだが念のため1000回毎に2倍の1.2atm(120kPa)を与えていた。

5、繰り返し荷重を与圧室に与えるのに圧縮空気を利用して与圧室に繰り返し荷重を与えた。

この違いによる結果への影響の中で1番の有限要素法は、前の記事で説明した。

なので今回は、残りの2、3、4番に注目して紹介していく。

今回の最初の大きな差が2と3の試験内容の差で“一発破壊の試験のために2倍の荷重を掛けたこと“と“その部品を使って疲労試験をしてしまったこと“だ。

複数の試験で同一の部品の使い回し(材料特性:破壊の形態の違い)

まずコメットの話の前に材料の基本的な特性を説明する。

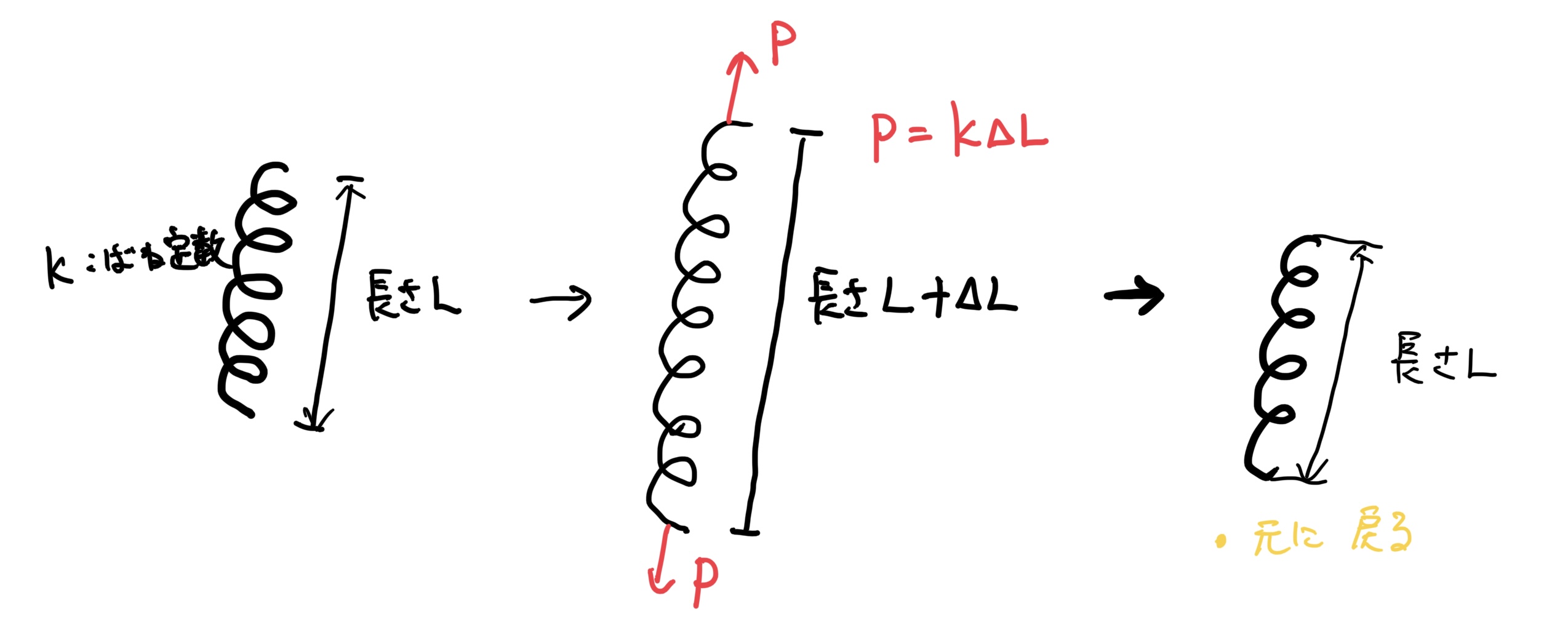

まずは誰でも見たことや触ったことがあるバネ(コイルスプリング)を想像して欲しい。

当たり前だが、ある程度の範囲(荷重P)で伸ばせばバネは元の長さに戻る。

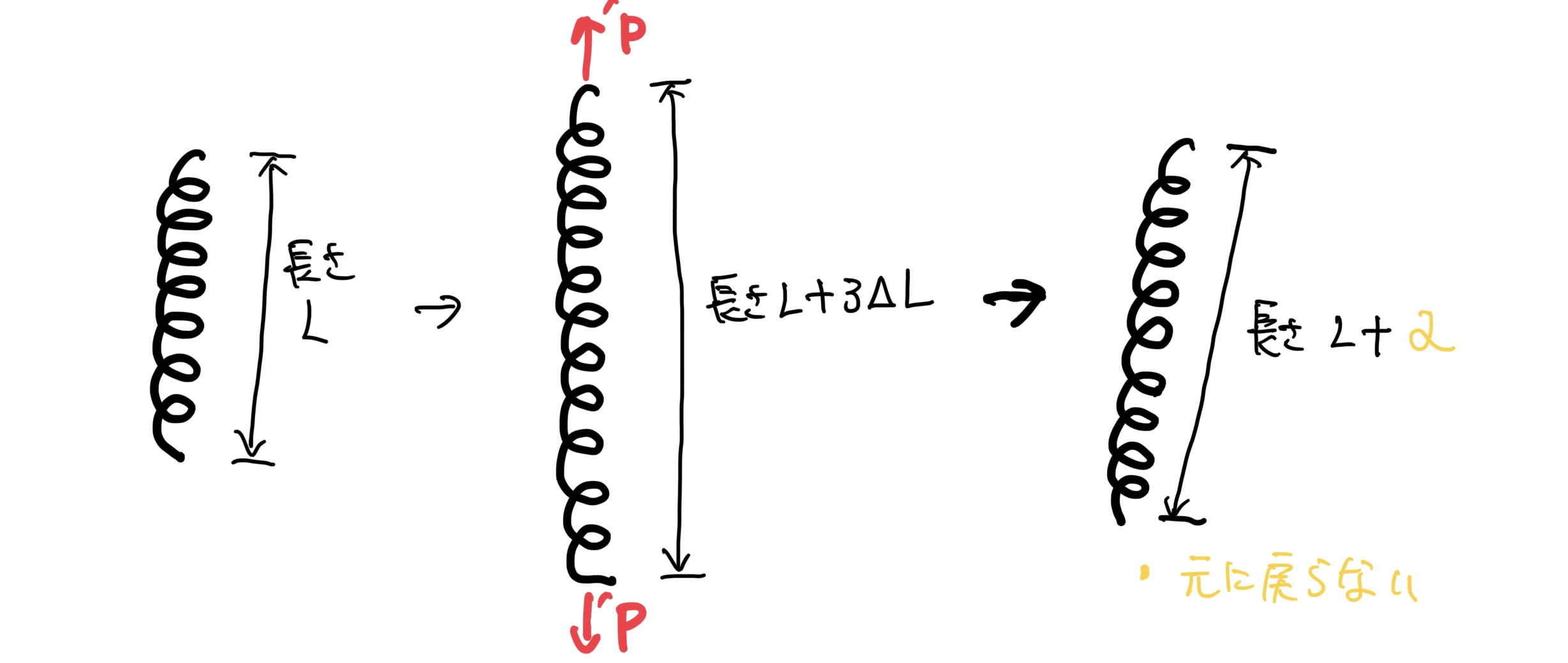

次に無理やり(荷重P‘伸ばせばバネは、伸びたままになる。

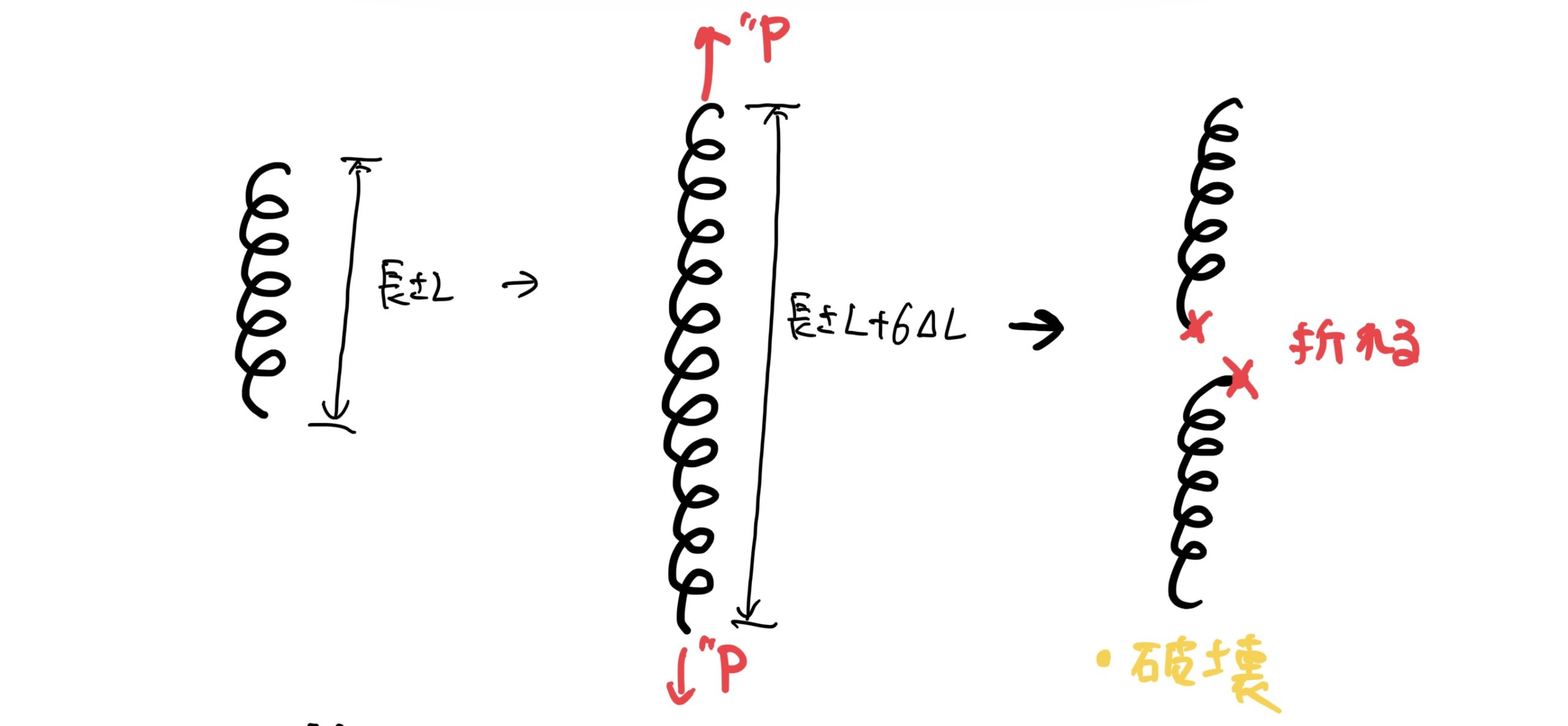

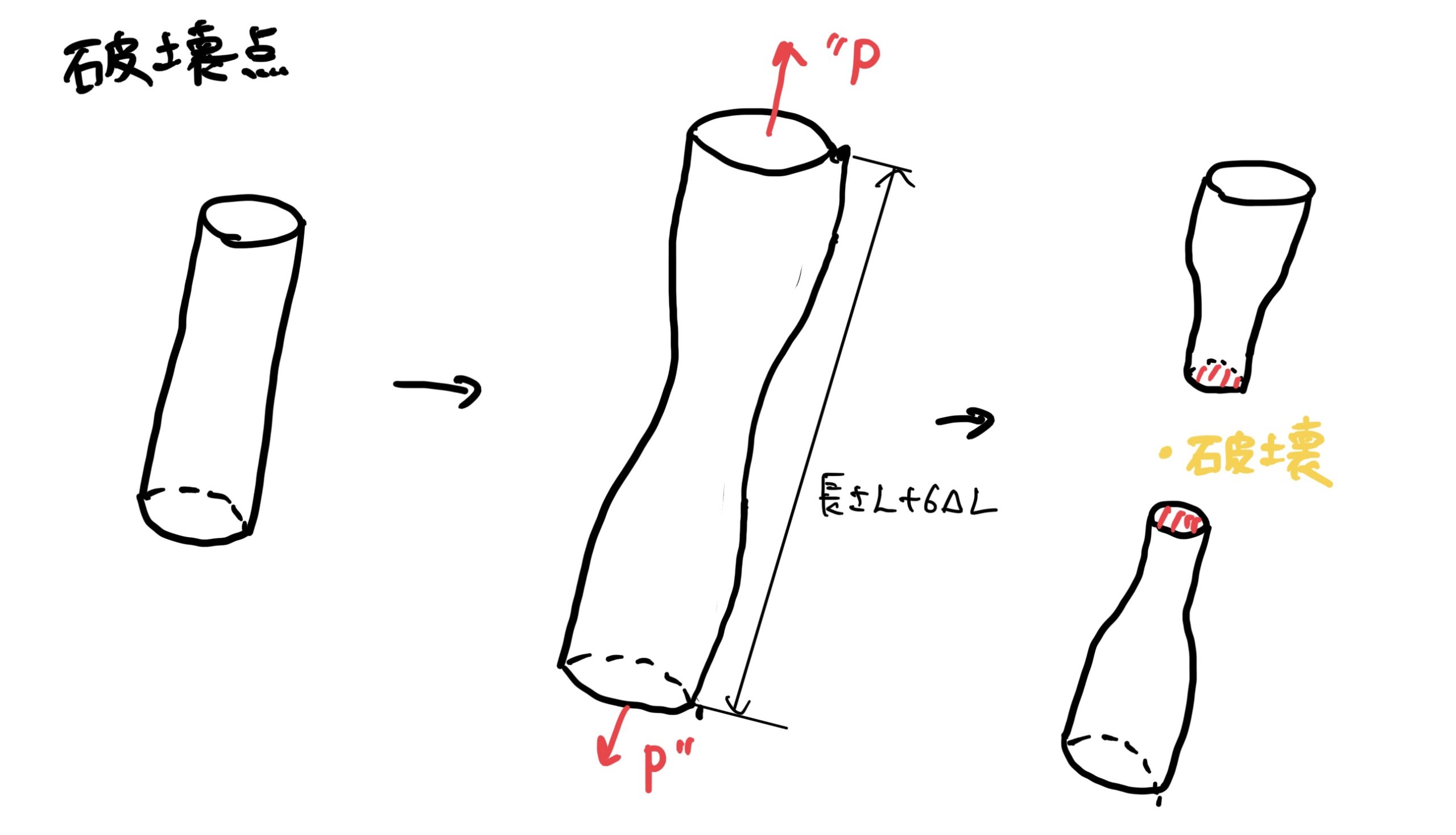

さらに伸ばす(荷重P“)とバネがちぎれる。

実は、基本的に材料はバネと全く同じ特性を持っているのだ。

バネと同じようにある範囲で引っ張れば元に戻るし、無理やり引っ張れば伸びたままになるし、さらに引っ張るとちぎれるのだ。

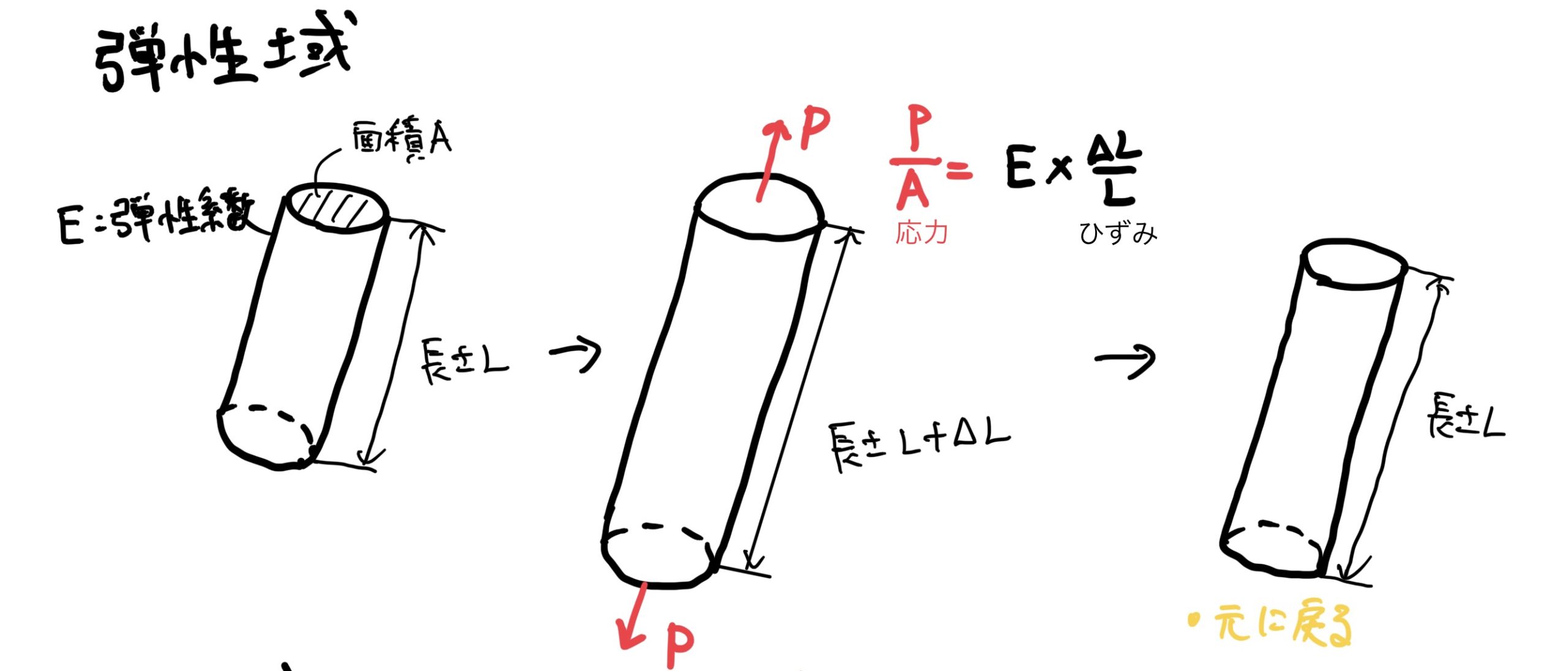

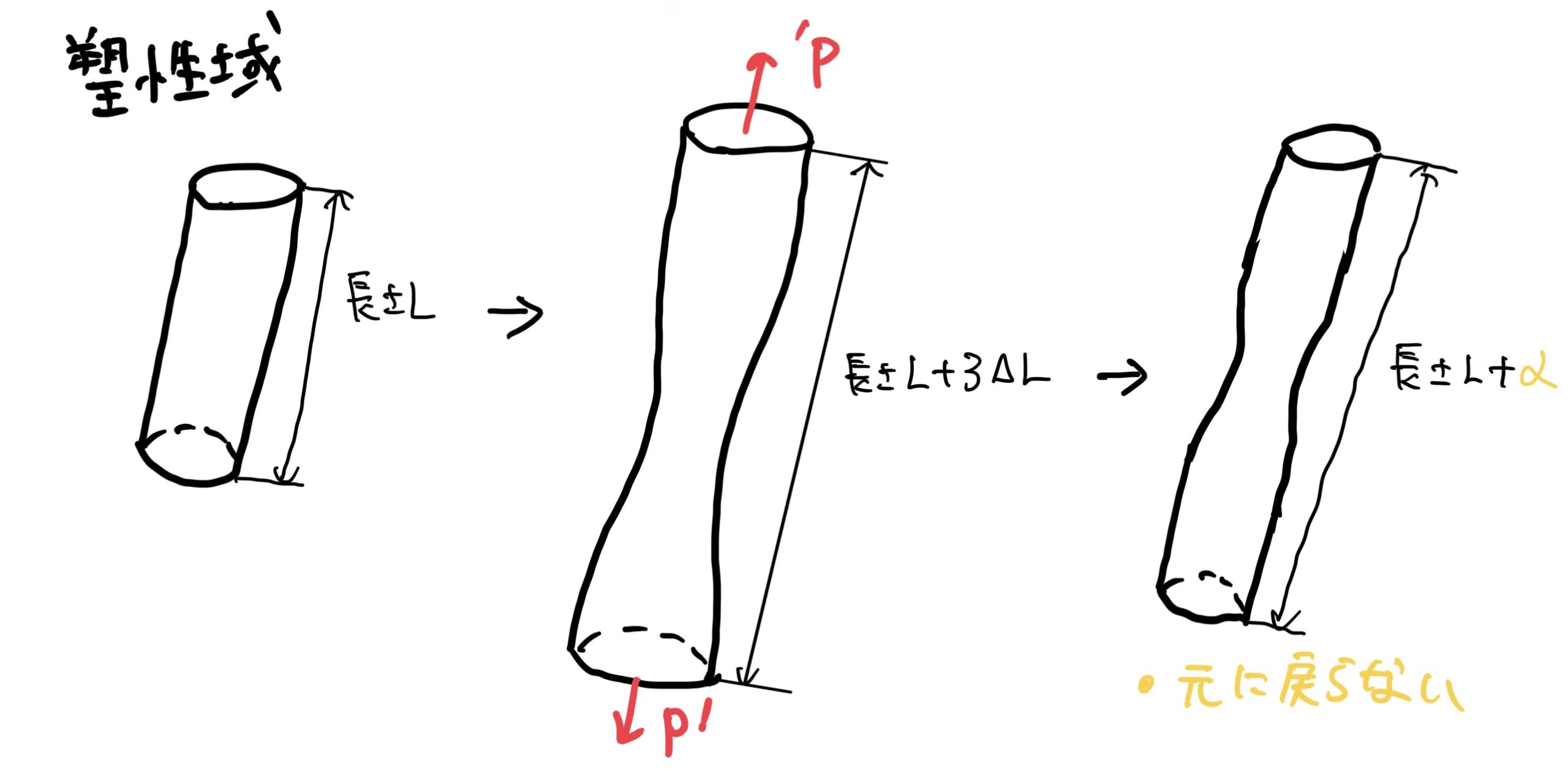

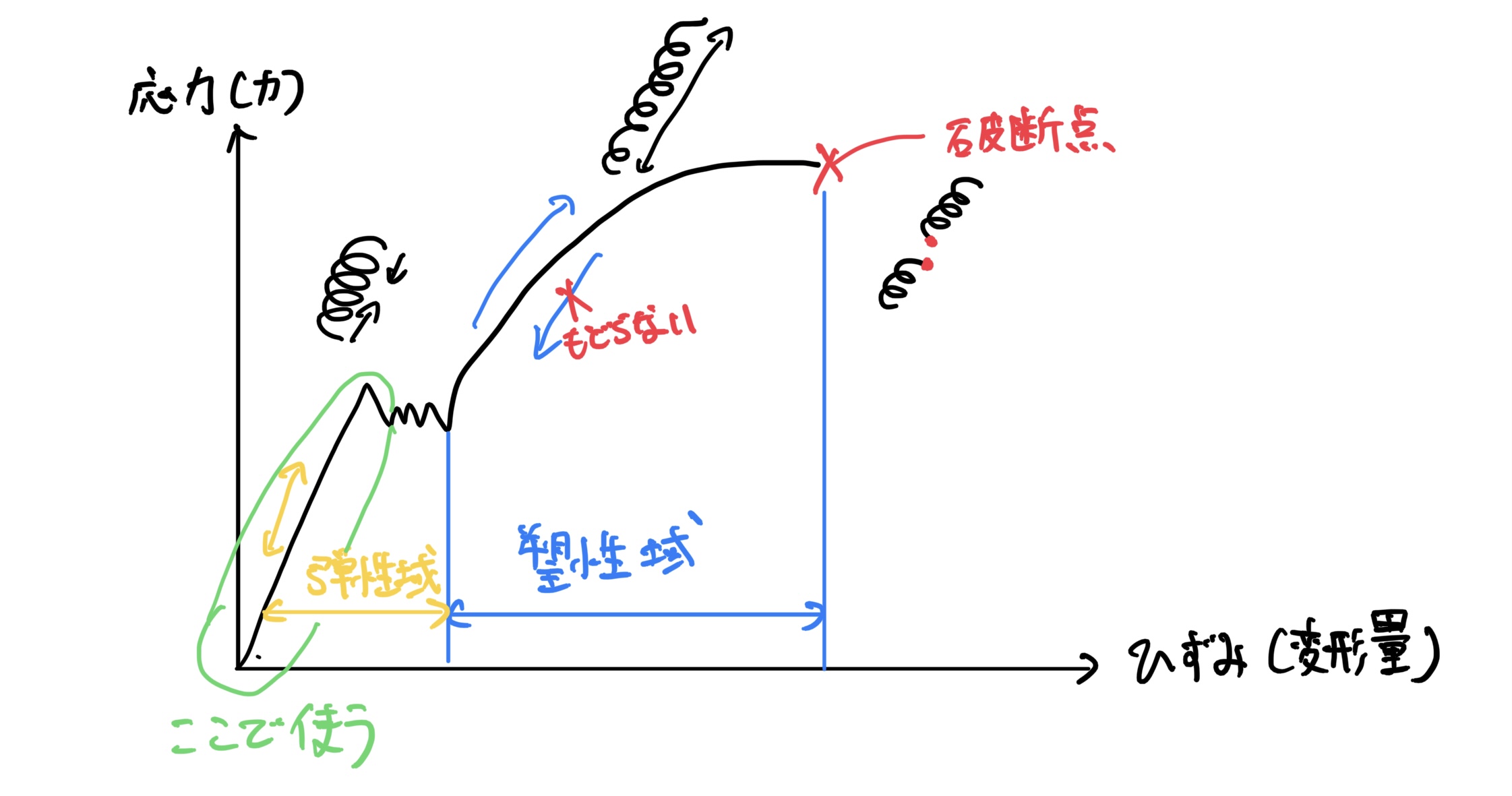

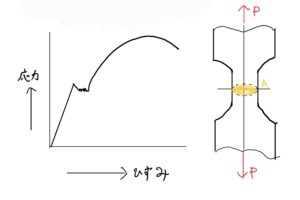

この特性をそれぞれ弾性域、塑性域、破断点と呼ぶのだ。

また伸び量を歪みと呼び、伸びたことによって発生する力を応力と呼ぶ。

この伸び(歪み)と力(応力)の関係は、材料ごとに決まっていてそれを表すグラフを応力ー歪み線図というものがある。

基本的に機械は、バネと同じように元に戻る範囲、つまり弾性域内の力(応力)で使うのだ(わざと塑性域で使うこともある)。

逆に伸びちゃったバネは使い物にならないのと同様に塑性域(伸びちゃった)に入った材料は、もうダメなのだ。

材料特性の詳細は、こちら 弾性域って何だ?

ここでコメットに戻ると試験内容2で与圧室に飛行で掛かる2倍の荷重を与えていたことを思い出して欲しい。

そう、この2倍の荷重(元に戻る範囲を超えた)が掛かった事によって材料(バネ)が弾性域(元に戻る範囲)を超えて塑性域(元に戻らない範囲)に入った可能性が非常に高い。

さらに試験内容の3でその試験をした部品(伸びちゃったバネ)で疲労試験を行ったのだ。

つまり2倍の荷重をかけたため与圧室の材料が設計の想定外の領域(塑性域:元に戻らない領域)で疲労試験を行っため全く意味のない試験になってしまうのだ。

基本的に一発破壊と疲労破壊は破壊の形態が全く異なるので同じ部品を使って試験をしてはいけない。

どちらも新品の部品でそれぞれの試験を行わないと全く意味がないのだ。

何故、こんなミスをしたのかが筆者には、わからないのだ。

筆者の稚拙な推測ではコメットがあまりにも巨大でお金がかかるので試験代をケチったのか、誰かにせっつかれて時間が無かったので仕方なく同じ部品で試験をしてしまったとしか考えられないのだ。

次の大きな差は、試験内容の2、3、4に関わってくるのだ。

余計だった過負荷(材料特性:圧縮残留応力)

また、材料の基本的な特性を説明する。

今度は、バネじゃなくて日本人なら誰でも知っている日本刀とか包丁などを思い出して欲しい。

この日本刀なんかは、かなり丈夫な道具で有名だと思う。

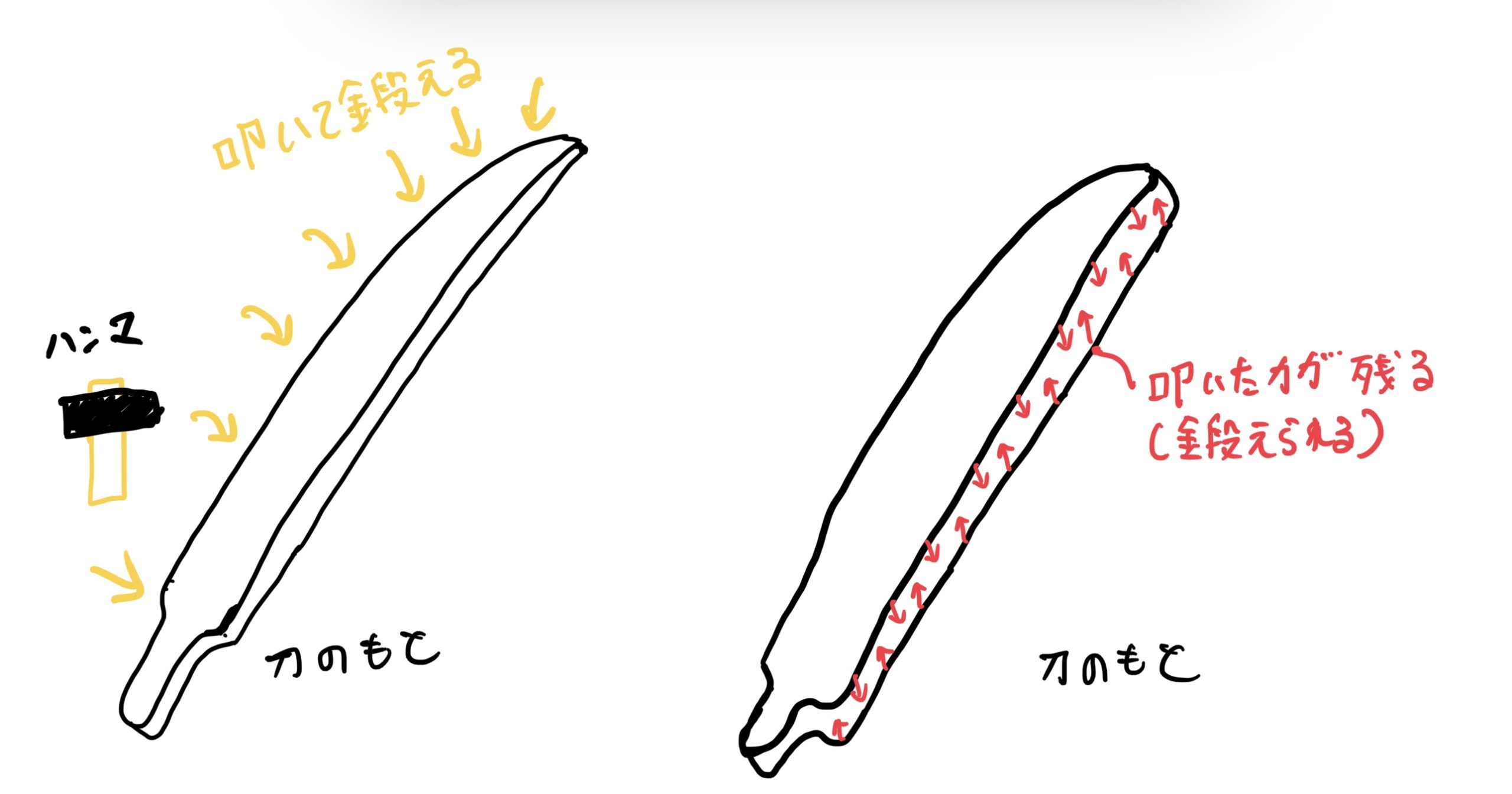

その頑丈な理由の大きな一つが日本刀をつくるときにハンマー(玄翁)で叩いてつくるからであることは知られていると思う。

では、その時に材料にどんな現象が発生しているのかを説明する。

実は、材料は叩く(押す、圧縮する)ことによって叩いた力の一部が材料に残るのだ。

その残った力が叩く方向とは、逆の力が加わった時に踏ん張ってくれて頑丈になる。だからモノを切っても日本刀は、伸びたり反ったりしにくい。

だから日本刀は、頑丈なのだ。

特に熱した材料を叩くと効果が高いので諺の“鉄は熱いうちに叩け“になるのだ。

その残る力のことを圧縮残留応力と呼ぶ。

圧縮残留応力の詳細は こちら 圧縮残留応力

この特性を上手に使えば非常に有用な性質なのだ。

ただ残念ながらコメットは、逆に悪い方向に作用してしまった。

コメットに戻ると試験内容の2、3、4を思う出して欲しいのだが

2、一発破壊の確認のために想定の2倍の荷重を与えた。

3、一発破壊を確認した部品で疲労試験を行った。

4、念のため疲労試験の条件で1000回に1回の割合で想定の2倍の1.2atm(120kPa)を与えた。

これがかなり不味かった。

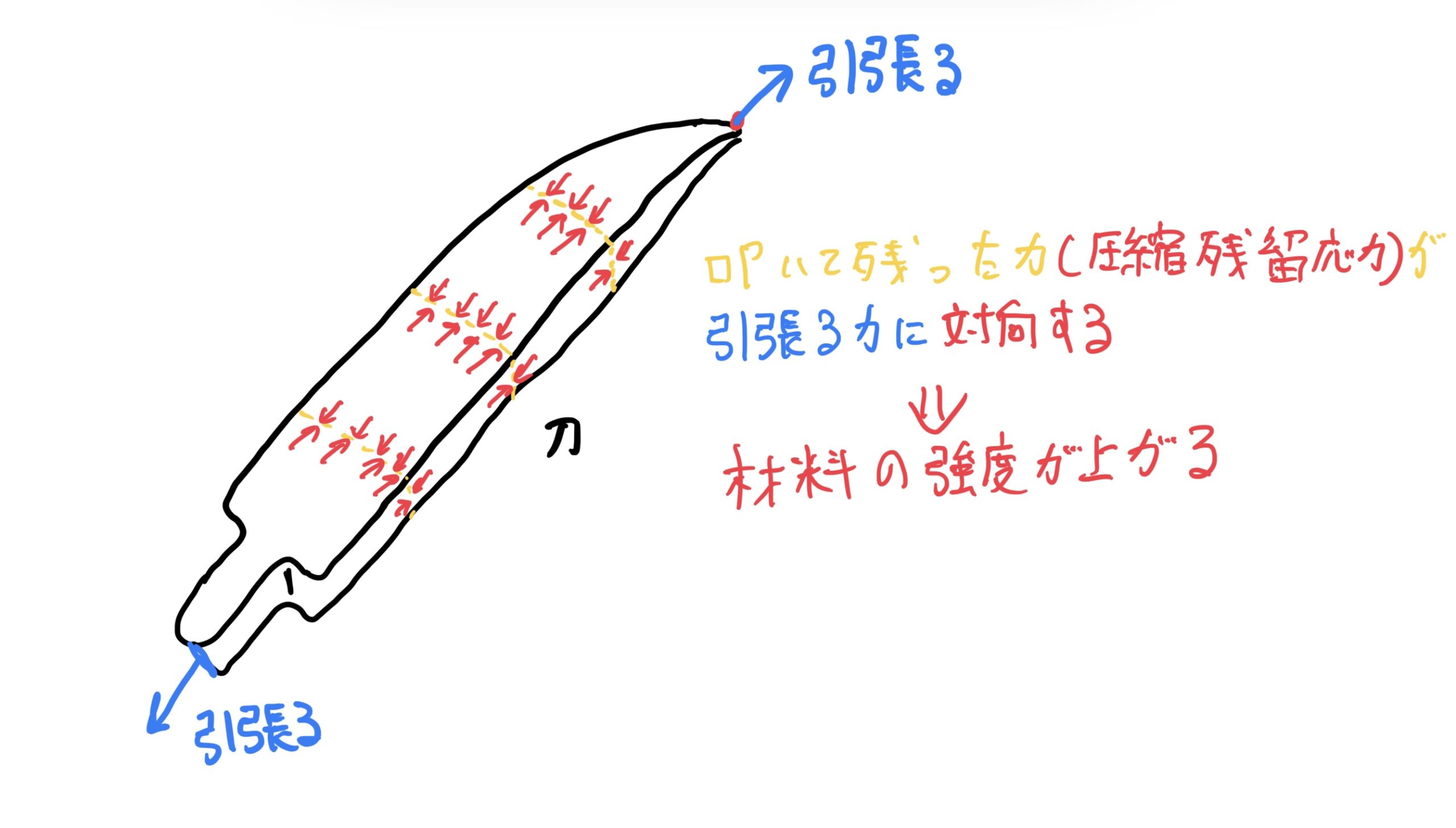

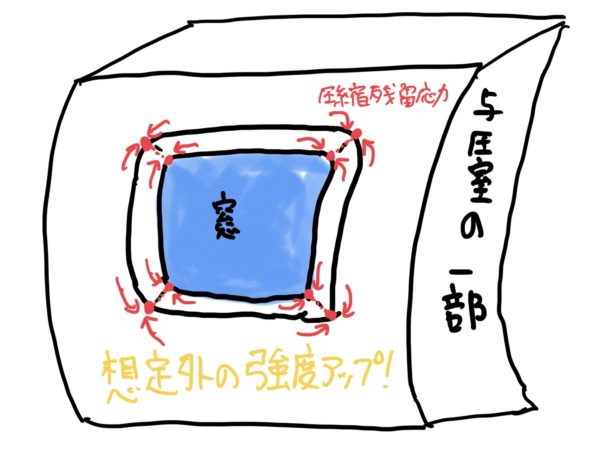

まず2番の内容で2倍の荷重を与えたためにハンマーで叩いたのと同じように圧縮残留応力(材料に残る力)が発生して頑丈になった。

次のは、3番の内容でその頑丈になった与圧室で疲労試験を実施した。

最後に4番の内容で1000回に1回の割合で2倍の荷重を与えたのでもっと頑丈になってしまった。

さらに実際の事故で起点となった窓の角やアンテナ穴は、応力集中しやすいのでより大きな荷重がかかり圧縮残留応力が残り頑丈になってしまったのだ。

つまり試験を進めれば進めるほど与圧室はどんどん頑丈になっていって試験の意味がなくなってしまった。

ここでも先程と同様に一発破壊と疲労試験で同じ部品を使ってしまったことが2重で結果の差に効いてくる。

量産される機体は、当たり前だがこのような試験は実施しない(ちょっとした検査はする)ので試作の与圧室に比べかなり弱いのだ。

念のための2倍の荷重が全くもって、念のためになってなかったという笑えないことになってしまった。

これは現代の開発でもよくあることで”厳しめに考えた試験が実は、そうでは無かった”ということは、頻繁にある。

大体は、実走試験や製品の完成試験で発見されるがコメットは試作機が高価なのと急いでいたためだと思うが実飛行試験が十分ではなくて発見できなかったようだ。

筆者も同じような苦い経験は、たくさんあってその教訓は“理由のない、安心感を得るためだけの余分な負荷のテストは意味がない“ことだ(シミレーションも一緒)。

現実と異なる無意味な過大な負荷、過小な負荷を掛けてもそれぞれで発生する現象が異なるので意味がないのだ。

もし濃縮するのならば前回で説明したように信頼性工学を使って、よく考えてテスト条件を決める必要がある。

現実としっかり向き合って製品にかかる最大負荷を勇気を持って決めないと必ず痛い目に会うのだ。

最後の大きな差は、5の与圧室に圧力を与えるのに圧縮空気を使ったことだ。

空気の扱いの難しさ(RAEの凄さ)

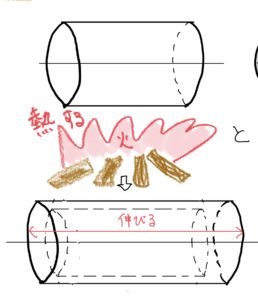

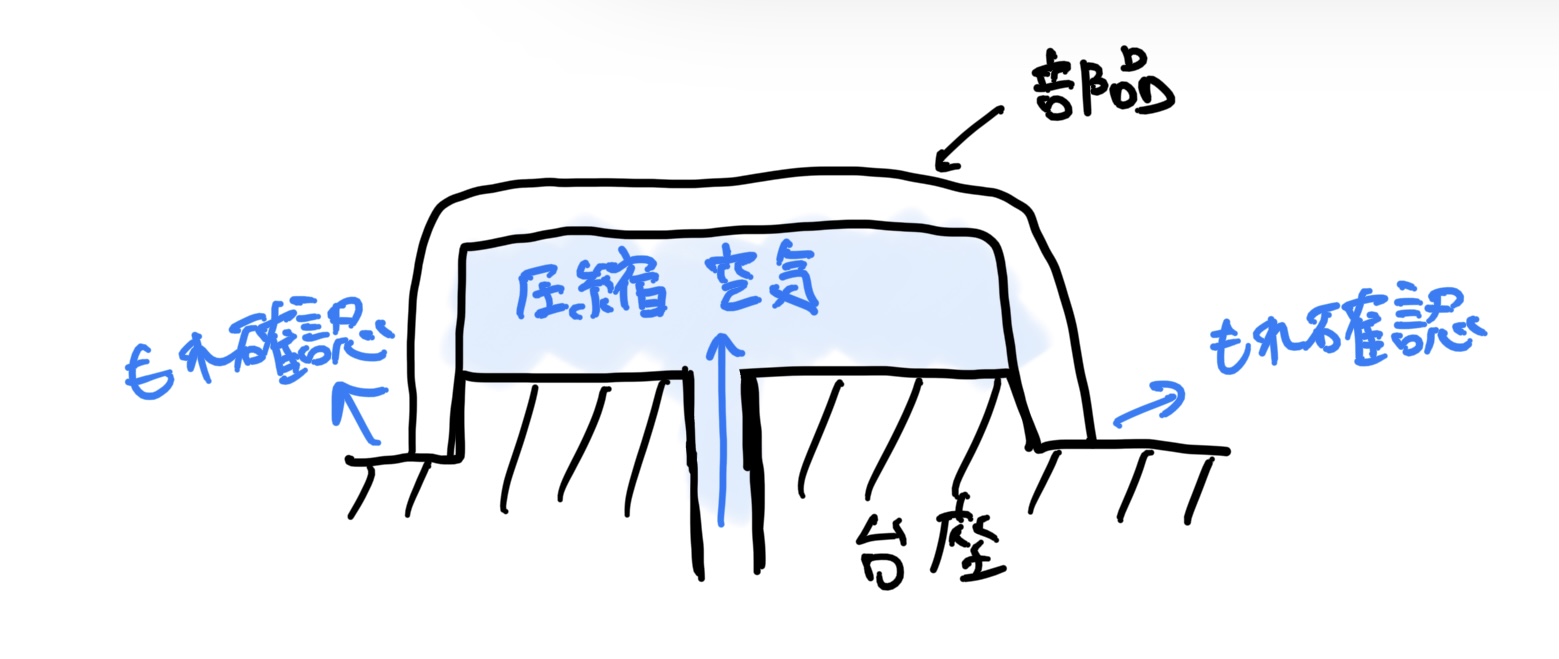

皆さんもご存知の通り空気は、見えないし軽いので漏れの検知や正しく圧力が掛かっているのか測定が難しい。

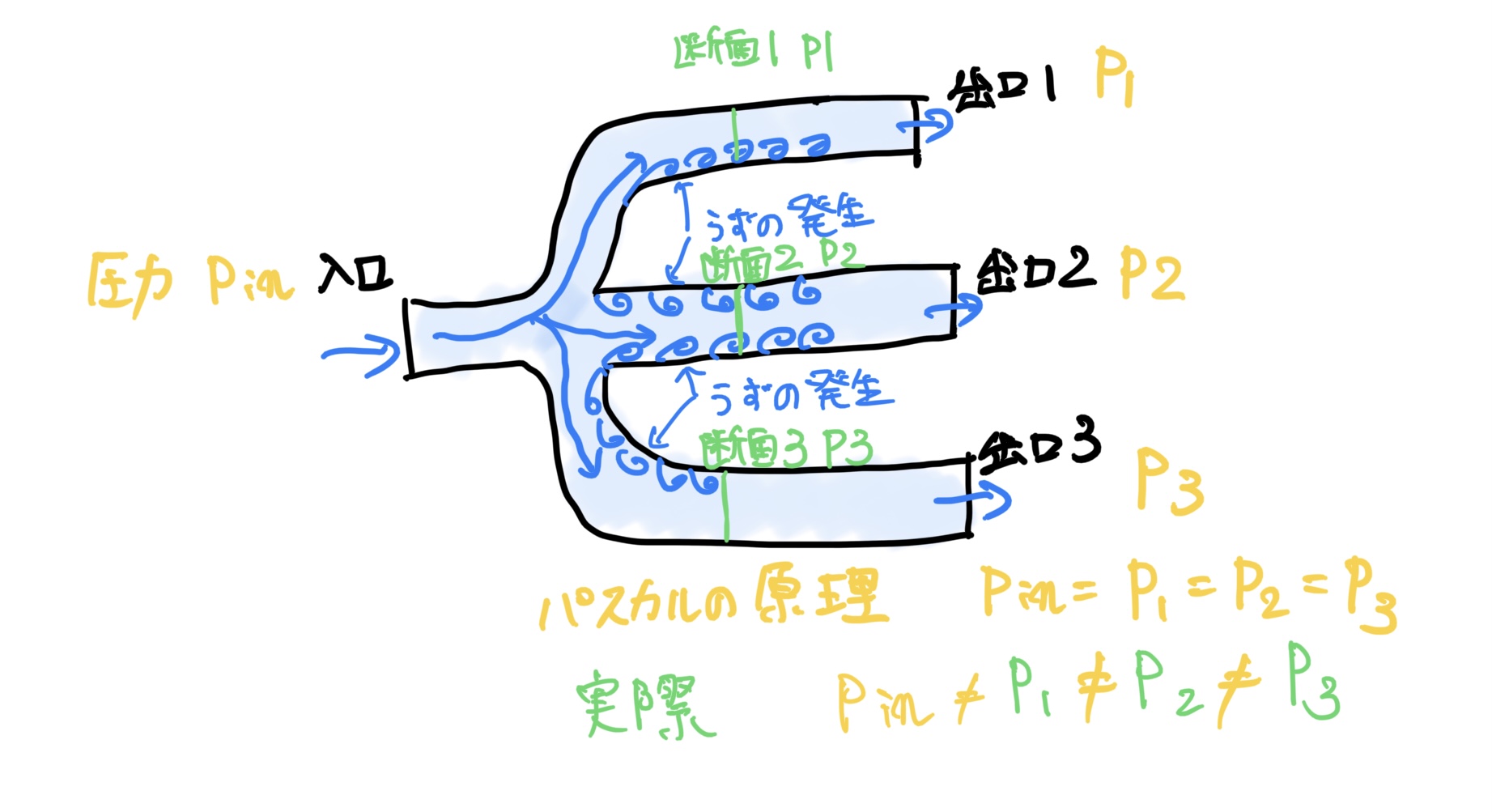

また基本的には、圧力はどんな流体(空気、水など)で圧力を与えてもどの部位でも圧力は同じになる(パスカルの原理)だが実際には、流体の流れ方(渦が発生したり、流体が剥離したり)で各部位に掛かる圧力が変わってくるのだ。

その測定の難しさや圧力分布のせいで試験時に空気を使ったとなると与圧室に適切な圧力が掛かっていたのかかなり疑問である。

現在でも圧縮空気を使って試験をすることはあるが、目的は漏れ確認(リーク量検査)くらいにしか使わない。

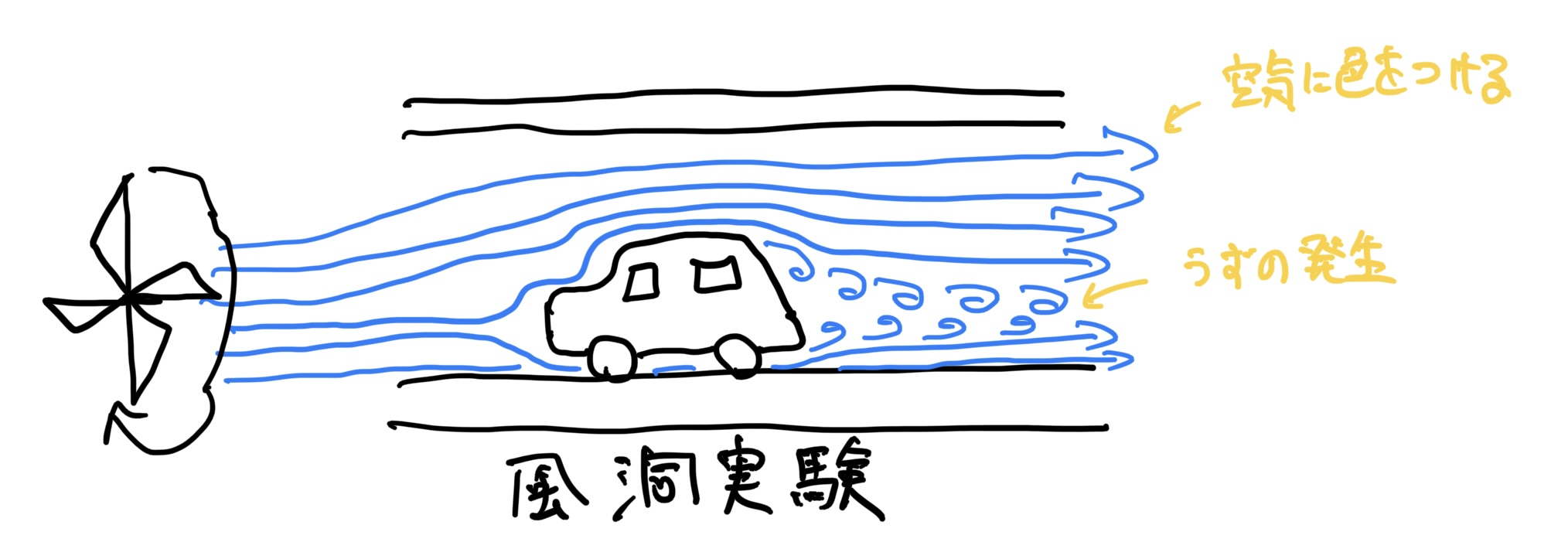

もし空気を使って試験をやるなら皆さんも見たことがあるかもしれないが空気に灯油やホワイトガソリンを混ぜて見えるようにして使うのが基本だ(風洞実験)。

現代でもそのくらい空気を使った試験は難しいのだ。

当時なら尚更である。

だが飛行機が飛ぶのは空気中なので圧縮空気を使った試験を実施する発想は、仕方がないと思う。

水を使ったRAEが流石だなと感じる。現代でもこのような発想の転換は、なかなかできないと思う。

このRAEの大胆な発想と実行力、首相チャーチルの決断力はさすが大英帝国だと感じる。

このように開発時のテストと実機、RAEの再現テストで複数の致命的な違いがあった為に開発での想定寿命、試験結果から算出した寿命は、実際の強度に比べ遥かに強いことになってしまった。

つまり見かけだけの与圧室の強度だったのである。

これが試験の致命的な違いである。

安全対応と抜本的な改良をしたコメットとその後

ここまでわかれば設計の対策は、簡単である(量産機への部品の配布方法とか対応日程などは難しいけど)。

単純に与圧室の強度が低いので強化するだけである。

具体的には与圧室自体の肉厚を厚くするのだ。

後は、応力集中する窓の角の丸みを大きくしてアンテナ穴も大きくして応力を下げるだけだ。

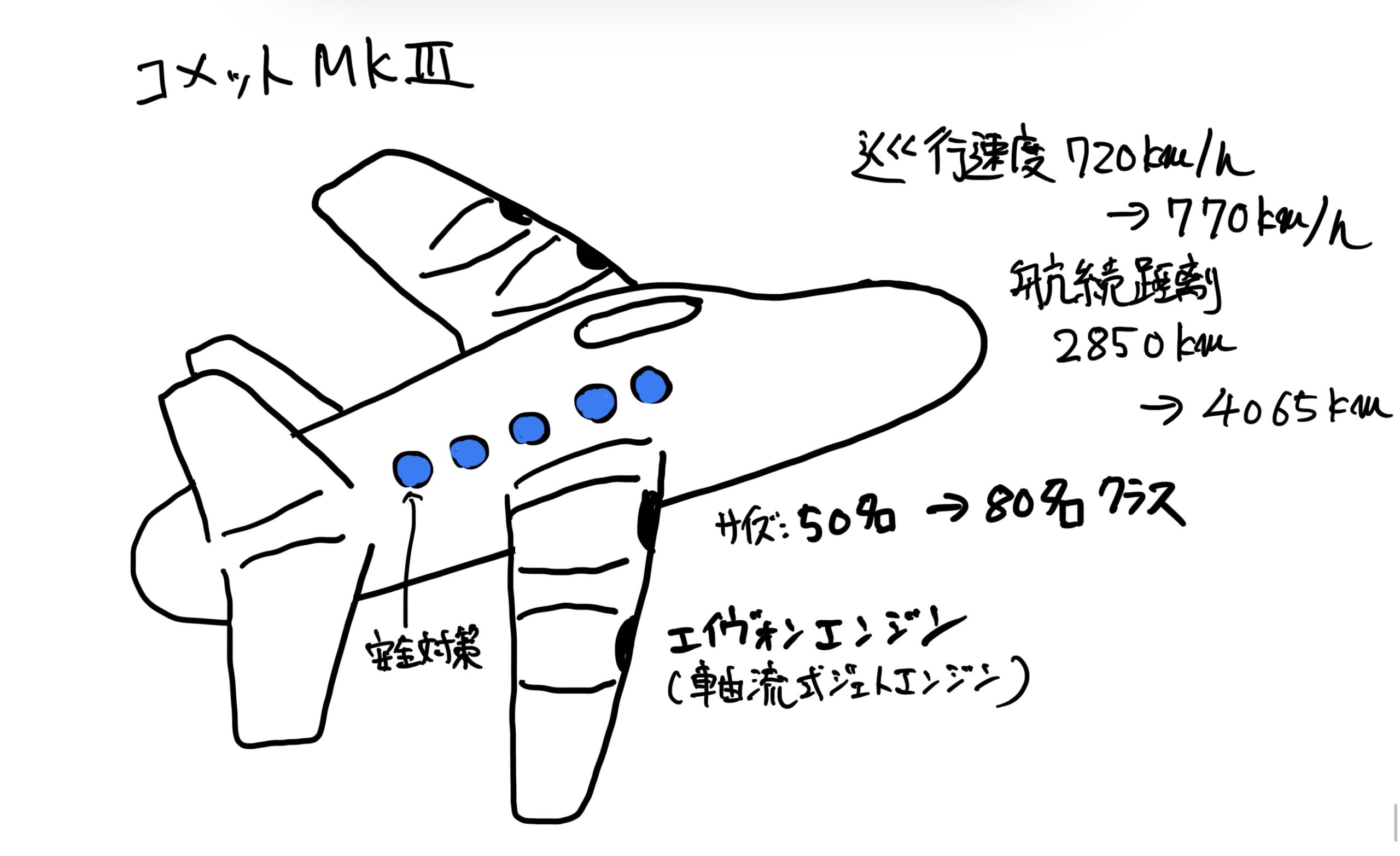

このような安全対策をしている間にコメットの運用の難しさである発着陸の難しさも対応した。

具体的には、よりハイパワーなエンジンを開発して換装したのである。

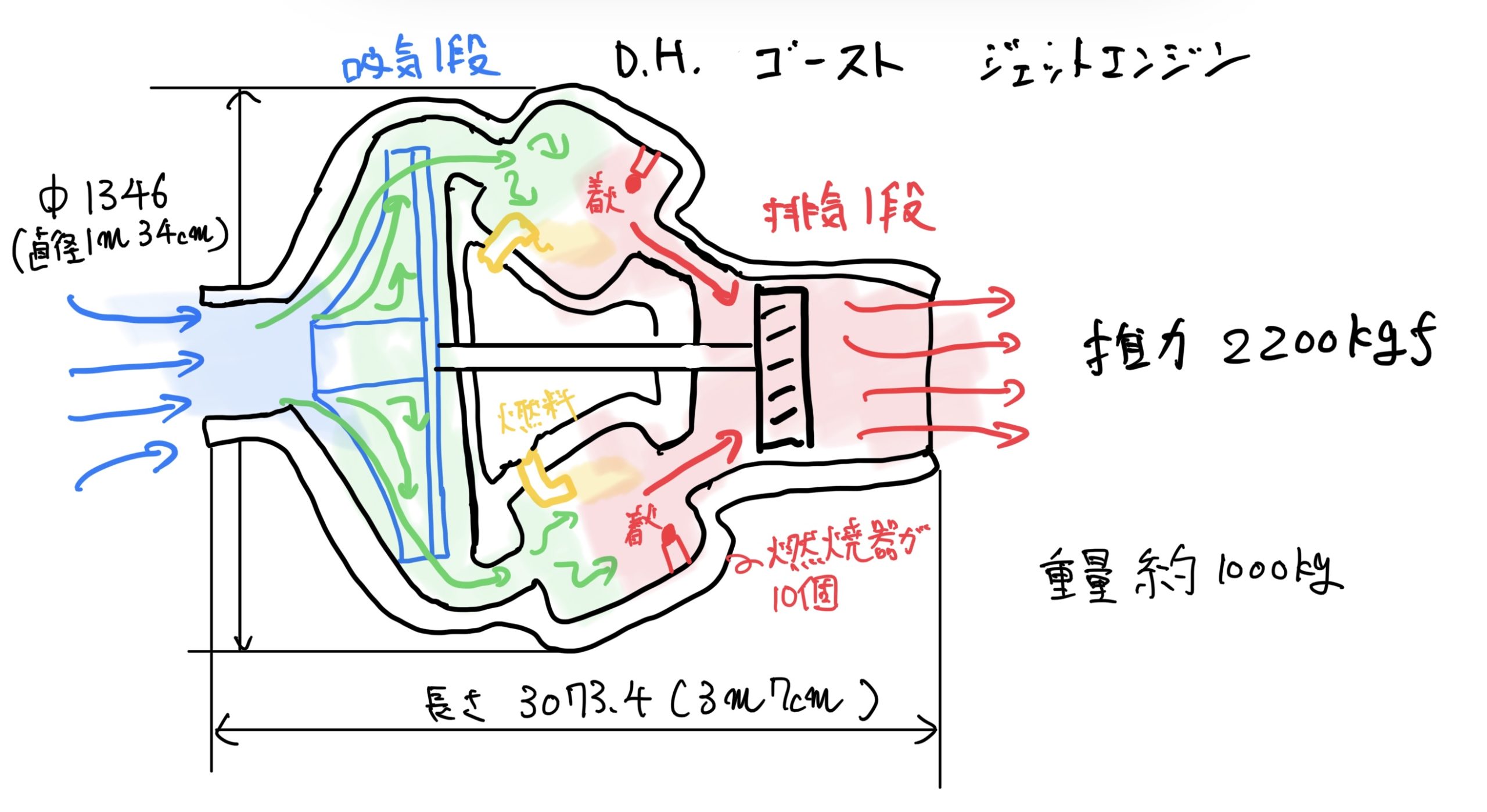

これまでは、いち早く世界初のジェット旅客機を完成させるべくエンジンも短期間の開発時間からイギリスの手持ちの遠心式ジェットエンジン ゴースト(デ・ハビラント社製 推力2000kgf以上)の採用にした。

しかしながら戦後すぐに遠心式のジェットエンジンの限界推力は2200kgfとなっておりより強力な軸流式ジェットエンジンの発展性が注目されていたがイリスでの実用化は1950年以降まで時間がかかると考えられていた。

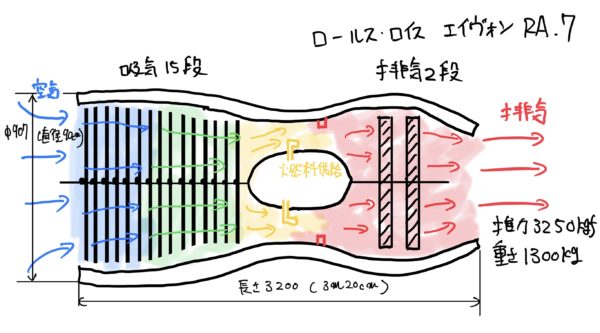

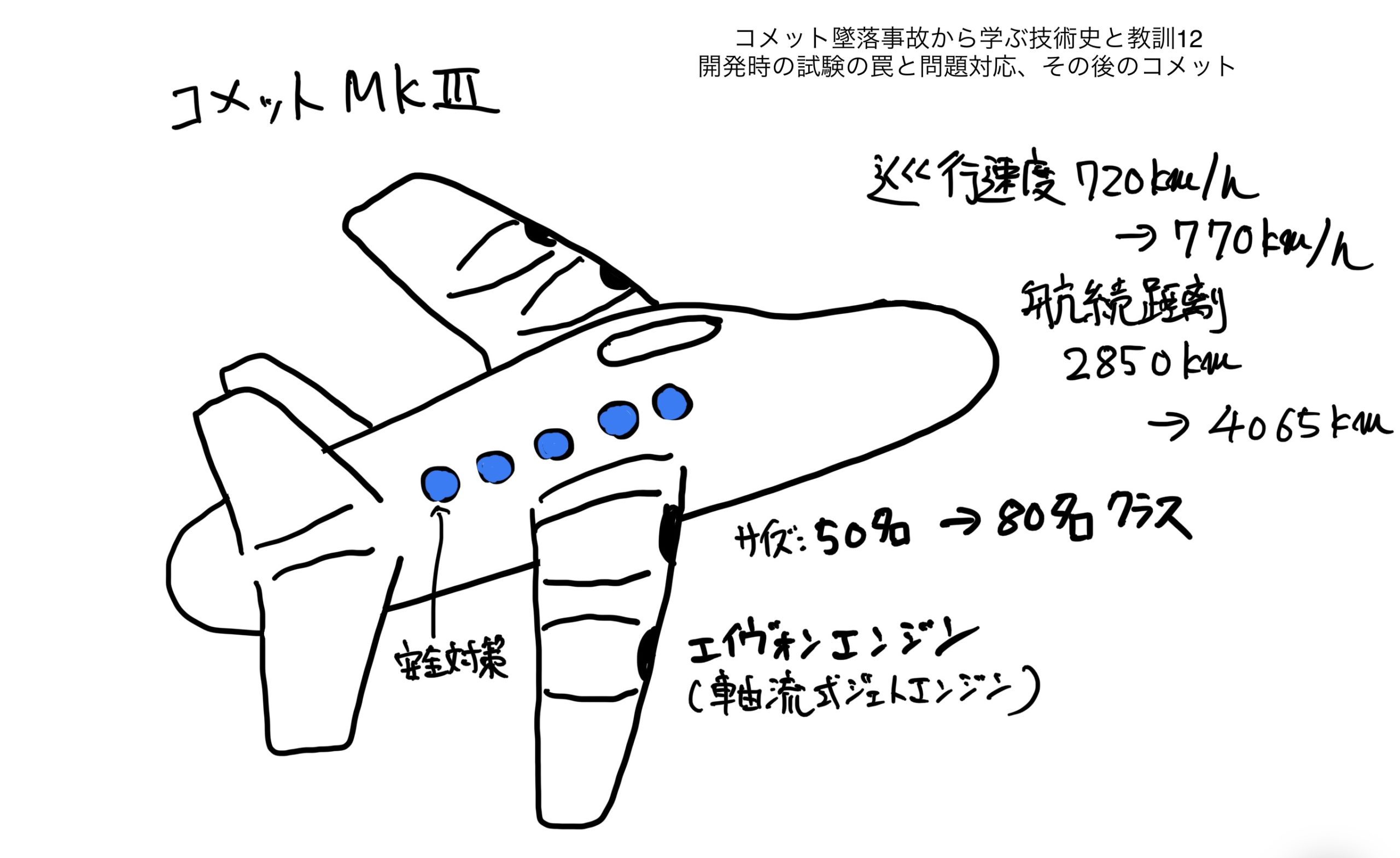

コメットがトラブルや墜落事故によって時間が経過している内に同国のロールス・ロイス社が軸流式ジェットエンジン エイヴォン 推力3250kgfが完成し採用可能になったのでコメットでも使うことにした。

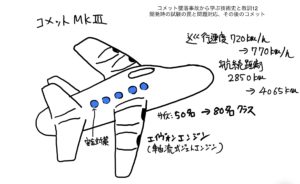

一つのエンジンで出力が約50%増しで四発装備なので総出力は8800kgfから13000kgfとほぼ別物レベルに増強された。

不幸中の幸いがコメットは遠心式ジェットエンジンを採用していたためエンジルームがとても大きいスペースがあったので比較的簡単にエンジン換装が実現できた(普通は大工事改修レベル)。

これで発着陸の難しさの解消はもちろんの事こと巡航速度も元の720km/hから770km/hになった。

さらにコメットの魅力を上げるために最初は、50名クラスの容量を80名クラスの大きさに拡大したのだ。

そのエンジンの換装と機体の大型化により積める燃料の増大とエンジン効率が上がったことから航続距離は元の2850kmから4065kmに増加した。

はっきりいって別物と思えるぐらいの改修でスーパーコメットになってしまった(コメットMK3)。

これで安全でより大きいジェット旅客機として再度、活躍するはずだったがそう甘くないのが世の中である。

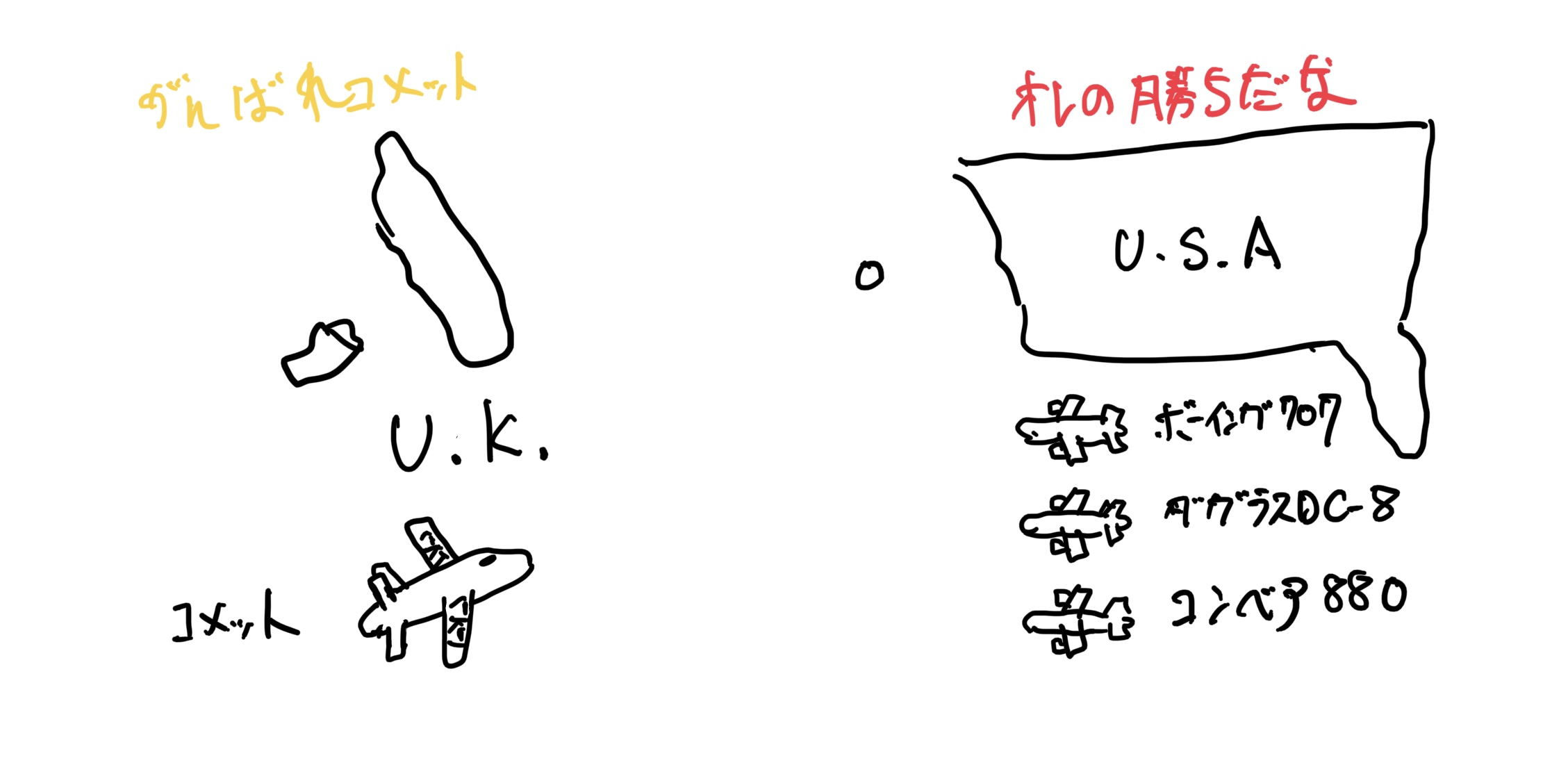

これまでの一連の対応をしている間にライバルのアメリカの会社のジェット旅客機(ボーイング707、ダグラスDCー8、コンベア880など)がデビューし活躍していたのである。

さらには、いくら安全対策をしたと言っても世間は、3件の墜落事故を含む計6件の事故から信頼は失墜しており誰も乗りたがらないのだ。

一度、失った信頼を取り戻すのは並大抵のことではできないのである。しかも世界初なので大きな期待を背負うのと同時に失う信頼も大きなものになったのだ。

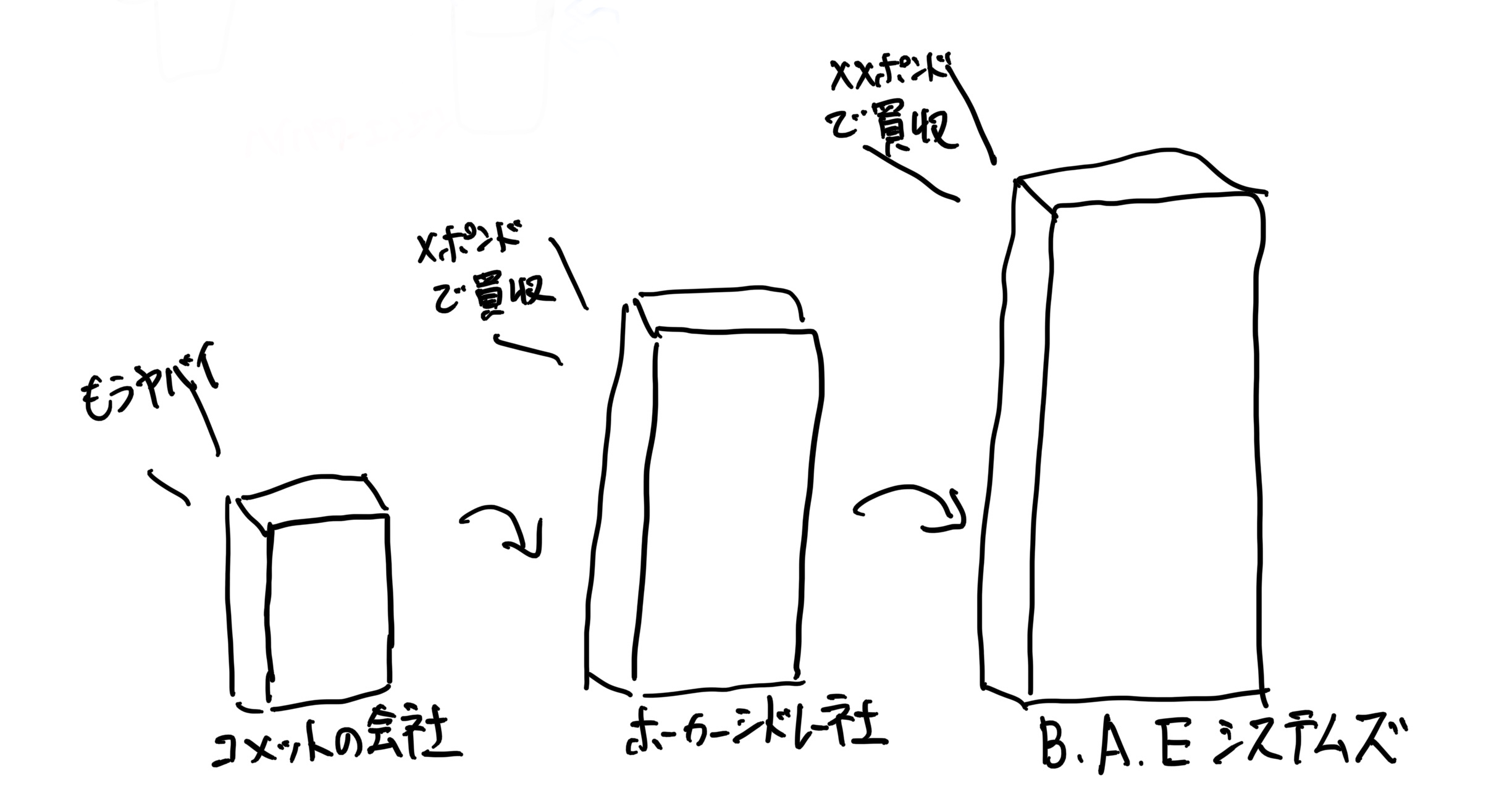

結局、民間の旅客機としては、受注が伸びずに1959年に開発、製造会社(デ・ハビラント社)は二束三文で買収されて消えて無くなった。

コメット営業飛行開始からたった7年で会社が消えて無くなってしまったのである。

しかも当時は、誰もが憧れて永続を期待された超一流企業だった。

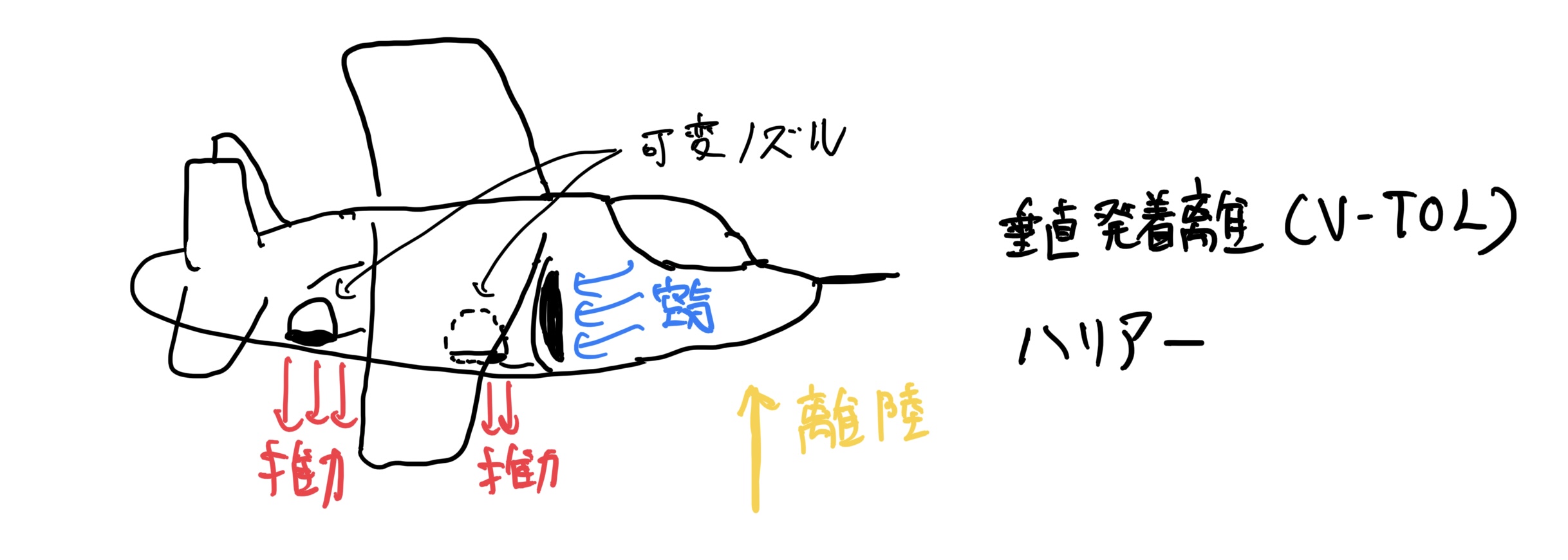

ちなみにこの会社は、ホーカー・シドレー社(世界初の垂直発着陸ジェット戦闘機ハリアーの会社)に買収され現在では、BAE・システムズ社(イギリスNo1かつ世界有数の軍事企業、船から飛行機までなんでもやる)になった。

コメット自体の生産は1964年まで続いて営業飛行も細々と1980年まで続いたようだがビジネス的には成功とは言えない様子だったようだ。

一方で軍用では輸送機や対潜哨戒機として最近までイギリス圏(カナダ、オーストラリヤ)で活躍していたようだ。

なんとか世界初の四発ジェット旅客機のプライドは、ギリギリ守られたと筆者は感じている。

しかし民間航空での空の覇権をイギリスが取ろうとしたが完全にアメリカに取られた結果となった。

このような悲劇を乗り越えて現代のジェット旅客機が安全に適切な価格で空を飛んでいるのだ。

このように未知の領域への挑戦の難しさと事故への対応の仕方、不適切な強度試験などから会社とコメットは消えていったのである。

現代の日本でも同じように原因が何であれ失った信頼が大きいと会社は、飛ぶのだ(○印乳業とか自動車のエアバックメーカーのタ○タ)

いくら未知の領域で難しいことでもお客様には、関係のない事で製品の信頼性と事故対応の不味さなどは、会社を飛ばすのだ。

一般的な失敗学としてのコメット墜落事故の教訓は、この金属疲労と応力集中の知見だけを取り上げているがここまでの説明で原因は、それだけじゃないことがわかると思う。

だって単純に知見不足だけだったら3件もの連続墜落事故(ほぼ100名近くが亡くなっている)が起きていたら、人類は未知への挑戦なんてできなくなる(毎回、犠牲を出すのか?)。

確かに物理現象としての事故原因は、金属疲労と応力集中だったが本当の原因は事故対応の不味さ(初動の遅れ)、墜落事故前の不具合に対する取り組み、組織の問題だ。

次回は、コメット墜落事故のまとめと一般的に言われている教訓を紹介しよう。さらに筆者の独自分析の導入部分を説明したい。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント