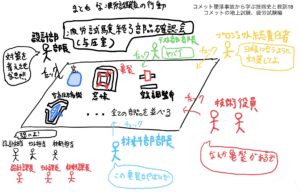

前回の紹介でコメットの地上試験の与圧室の疲労試験の様子を考えて行った。

疲労試験を一般的には、耐久試験(複合耐久試験)と呼び、開発における大切な最後に行う試験になることは、前回で説明した。

今回は、コメットの開発において最後の総仕上げになる試験飛行について考えていこう。

その前にいつもの通り通常の製品、機械開発における実地試験、自動車で言えば実走試験、飛行機で言えば試験飛行について概要と試験で確認する基本的な内容を説明しよう。

一般的な実地試験(実走試験、試験飛行)

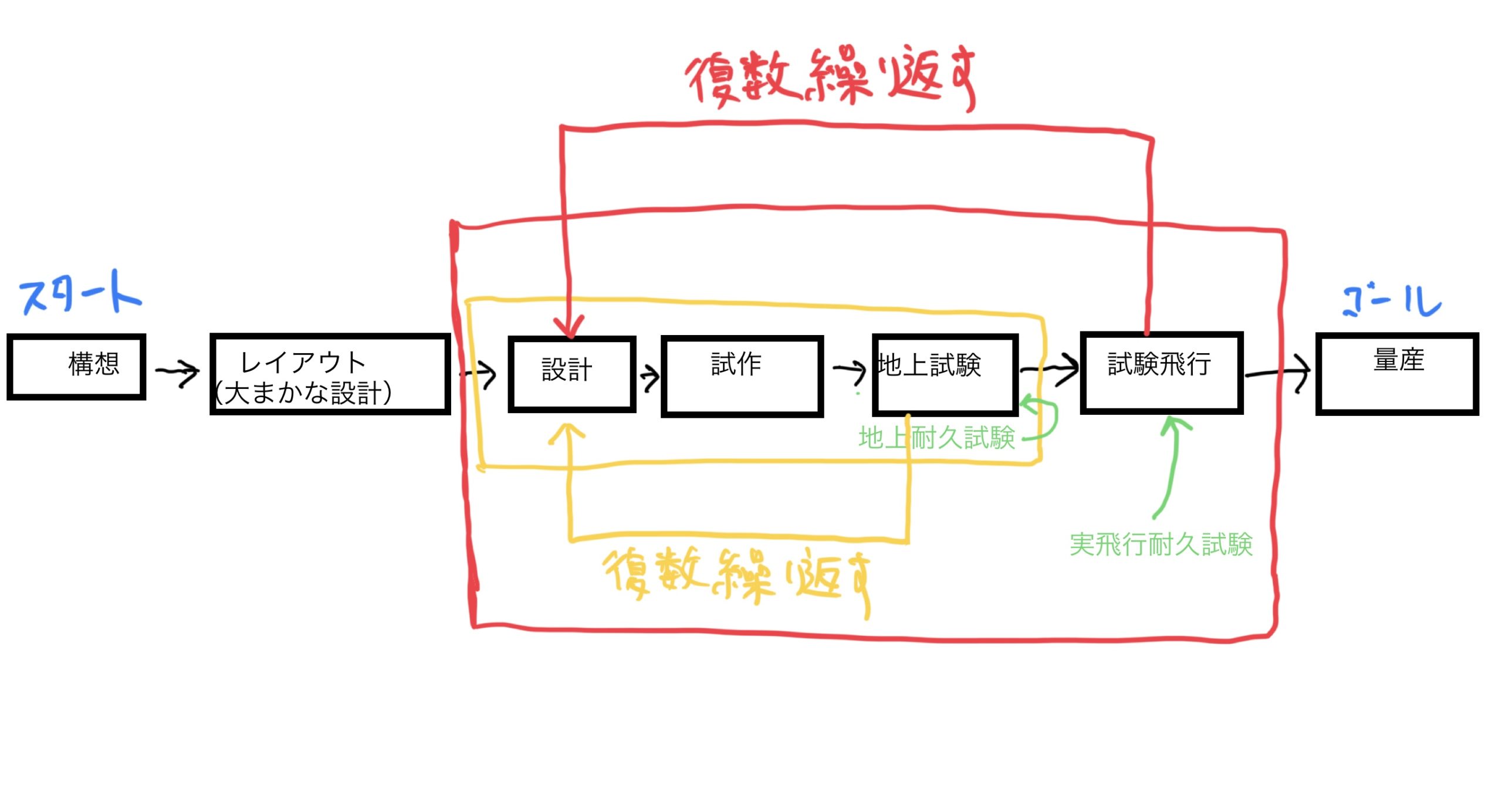

一般的な製品、機械開発では、一番最後に行われ開発の総仕上げに当たるのが実地試験(実走試験、試験飛行)になる。

以前にも紹介した開発の流れの図を載せておく。

もう量産目前の重要な段階になる。

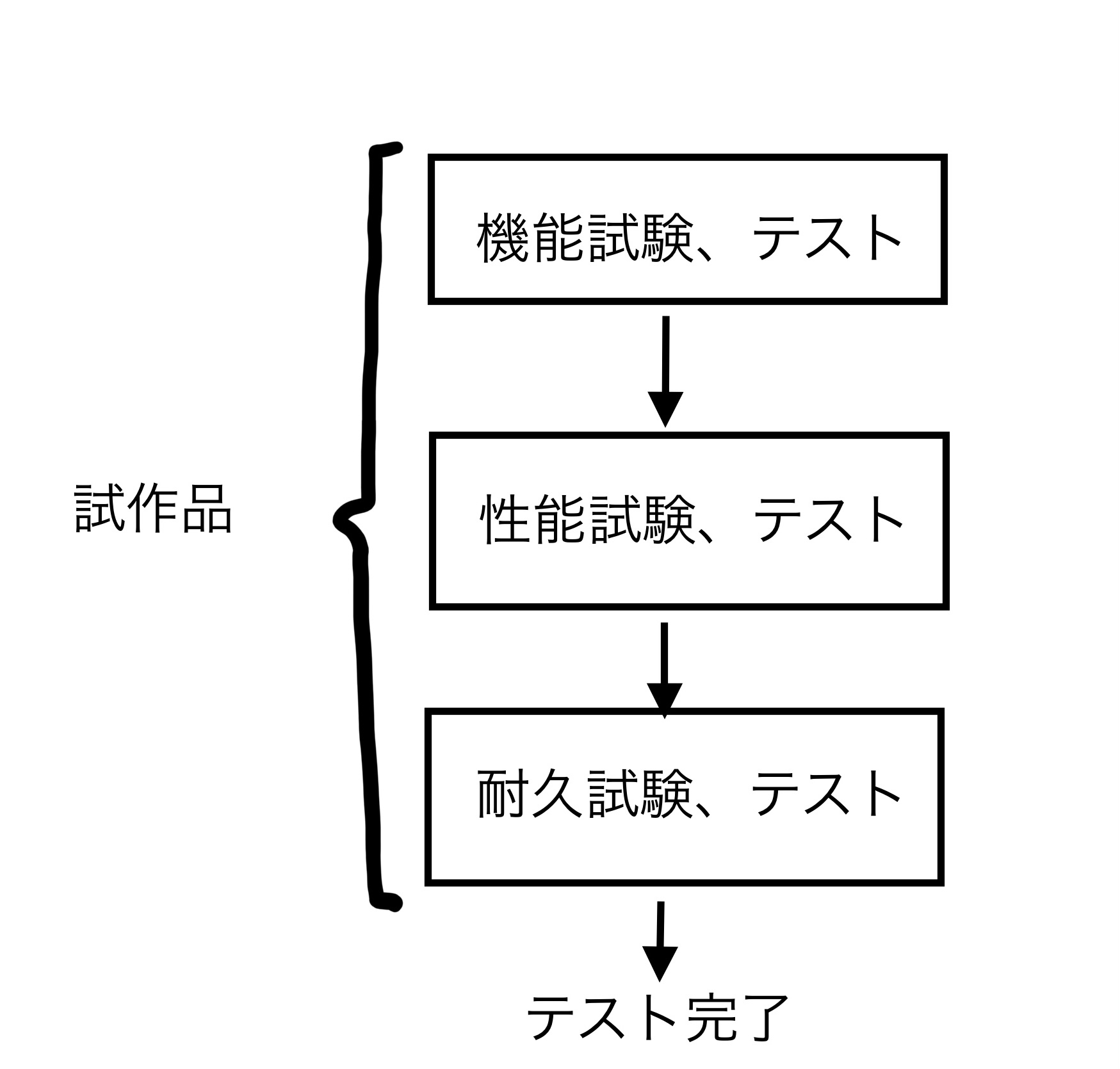

では実地試験(実走試験、試験飛行)で何を、どのように確認するのか紹介する。

実は、前々回で紹介した地上試験と考え方は、全く同じになる。

以前に紹介した地上試験と同様に機能、性能、耐久の順番でそれぞれを確認していく。

つまり構想や設計で想定した全ての機能、性能を確認し最後に耐久性を確認するのだ。

ただし地上試験と大きく異なる部分は、実際に人がその機械を使う、乗る、操縦して確認するのでとても危険な試験になる。

これまでの試験は全て地上での試験設備、施設を使って何らかの方法で人が使うことを代替させて試験を行ってきたが、この最後の実地試験は実際に市場で使われるのと全く同じ環境をつくって試験を進めていく。

従ってこれまでの試験で不具合などを全て洗い出して対策しておかないと、この実地試験で新しい問題が発生すると非常に危険なことになる。

とても緊張感のある試験なのである。

だから、この実地試験(実走試験、飛行試験)は訓練された限られた人のみが実施できる特別な試験になる。

コメットは、世界初のジェット旅客機なので特に何が起こるのかわからない相当に危険な試験になると思われる。

よって本当に限られた超プロフェッショナルなパイロットにしかできない難しい試験になる。

しかしながら、試験内容自体は全くもって特別なことはなく、やはり構想、設計で考えた全ての機能、性能と耐久性を確認するだけである。

実地試験(実走試験、試験飛行)の具体例

具体的にコメットで考えると機能であれば基本的な機能である、飛べること、与圧室が与圧されていること、梶が正常に作動することなどや計器が正常に作動するかなどの細かい機能まで実際に飛ばして一つ一つ細かく丁寧に確認していく。

性能も同様で実際に飛ばして想定の最高速度がちゃんと出るのか?離陸距離は想定通りか?着陸アプローチ速度は想定速度か?与圧室内の気圧は0.6[atm]かなど性能(数値)を全て確認していく。

軍用機だと想定したミッションが正常かつ正確に達成できるかどうか、全てのミッションを試験飛行で確かめていくのだ。

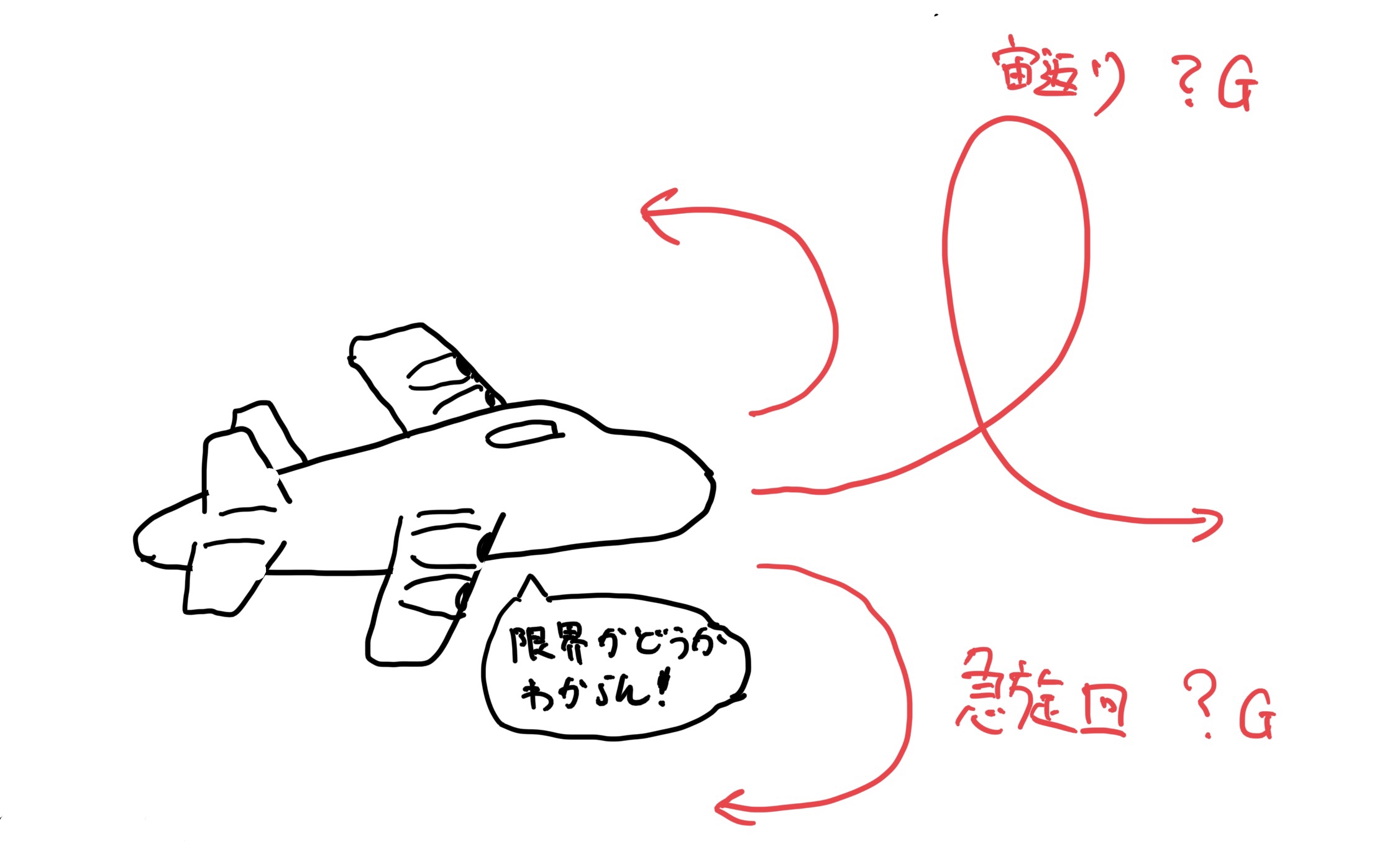

耐久試験も同様に、段階的に限界飛行(アクロバット飛行)を行って構想、設計通りの限界機動飛行を行っても壊れないかを確認する。

例えば急上昇や急下降、急旋回などを繰り返して、決められた限界性能内でひたすら機体をいじめていくのだ。

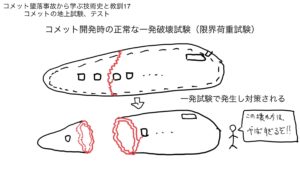

流石に実際に人が操縦しているので地上試験の一発破壊試験(限界荷重試験)のように破壊するまでの負荷をかけると危険なので一発破壊試験で記録した破壊荷重に安全率という数字で割って機体の強度の限界を決める(安全率は余裕度のようなもの)。

安全率の詳細についてはこちら

その決めた機体の限界強度内で実際に飛行させた時に本当に安全かどうかを確認するのだ。

以前にも紹介したが日本の戦前の零戦開発でも全く同じことを実施していて軍の超精鋭のテストパイロットが段階的に限界飛行を試していく。

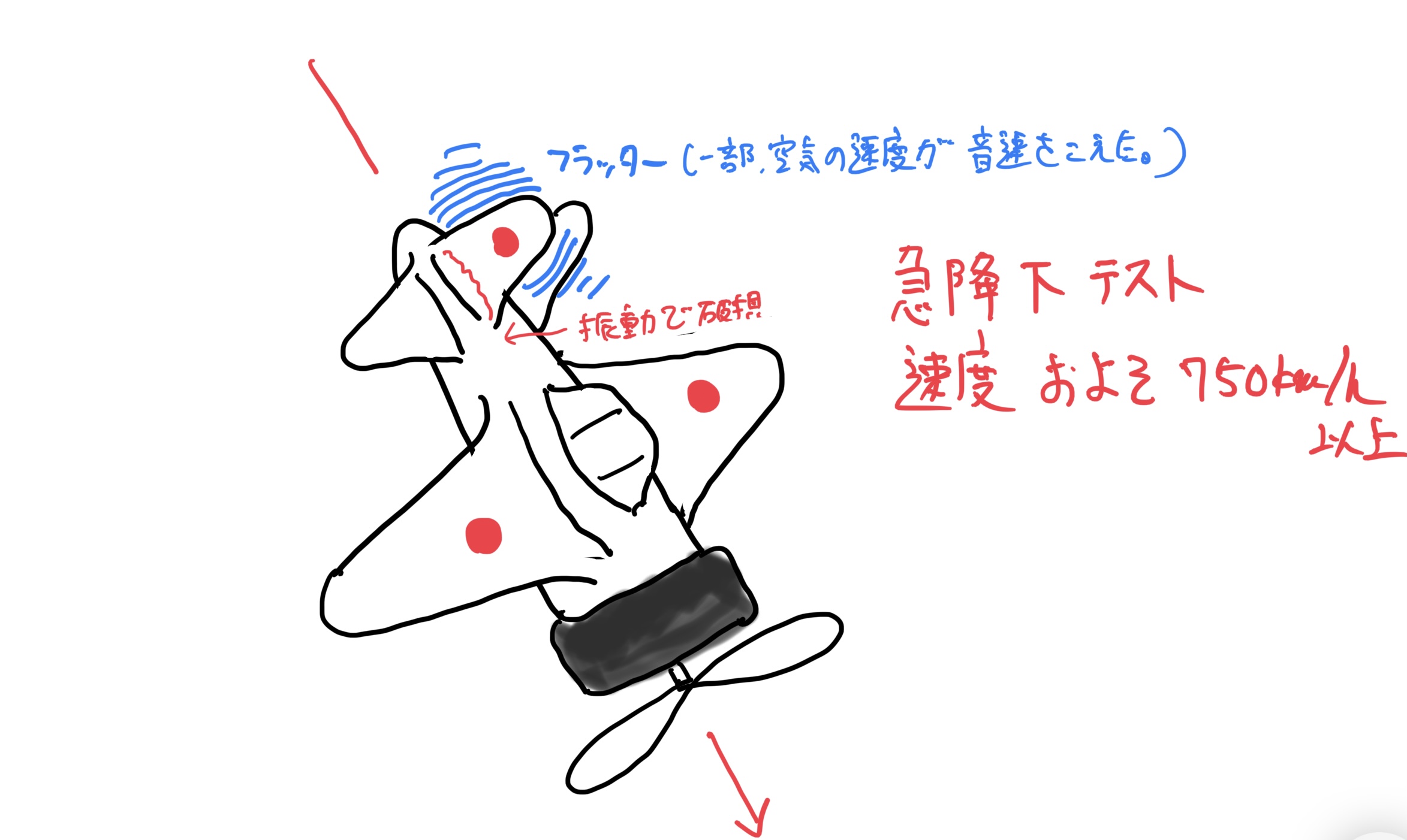

残念ながら地上では、わからなかった急降下時に機体の尾翼にフラッター現象(空気が音速を突破することによって発生する衝撃波による振動)が発生し機体が空中分解して尊い命が失われてしまった。

当然ながら全ての関係者が事態を重く受け止めて入念な調査、対策を行い再確認して進めていくのだ。

残念ながら当時は、フラッター現象(音速を超えたときの挙動)に関するノウハウがなかったので対策としては、急降下速度を620km/h以上は禁止とする内容で、抜本的な解決には至らなかったが試験のおかげで安全に飛行できる限界性能が決めることができたのである。(後にしっかりと対策され52型では急降下速度750km/hに戻る)。

いつもながらしつこくて申し訳ないが当時の世相、技術背景、エンジニアの思いなどがよくわかる本なので興味があれば是非、手に取ってみて欲しい。

やはりどんな製品、機械の開発で検討方法の進化、試験の技術、設備が整っていても、シミレーションがどれだけ発達していても実際に使ってみないとわからないことは、まだまだたくさん存在するのだ。

いつの日か全ての事象が解明される時は、来るかもしれないが少なくとも筆者が生きている間に実現することは、絶対にない。

また、どれだけ科学が発展してもこの最後の実地試験(実走試験、試験飛行)がなくなることは99.9%ないと思う。

実地試験(実走試験、試験飛行)での疲労試験

ここまで終わったらやはり最後の疲労試験(耐久試験)を行う。

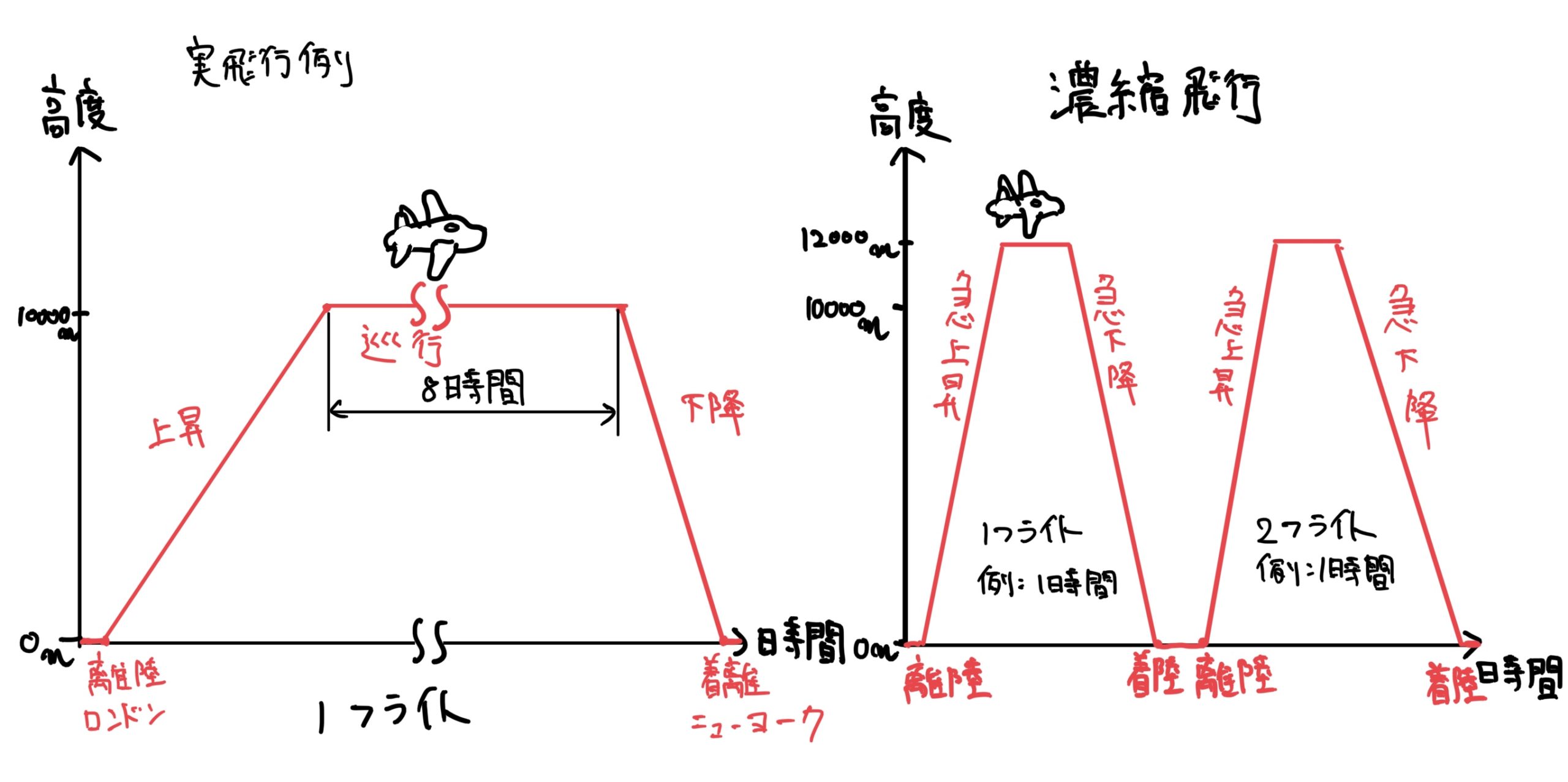

おそらく飛行機の旅客機だと営業会社と打ち合わせをしてどんな使い方をするのかを決めて、その内容に従ってひたすら飛ばしまくるのだ。

つまり営業飛行と同じような負荷(最大搭乗人数、最大貨物重量)になるようにして空港から飛ばして営業飛行と同じ工程で飛行し着陸させる。

これを何度も繰り返して安全かどうかを確認するのだ。

実際には、流石に営業飛行での寿命と同じ時間、回数を飛ばしていたら開発時間が掛かりすぎたり、効率が悪いので多少の濃縮する条件を考えて試験飛行内容を決める(危険なので地上試験レベルまでは濃縮できない)。

濃縮の考え方の詳細はこちら

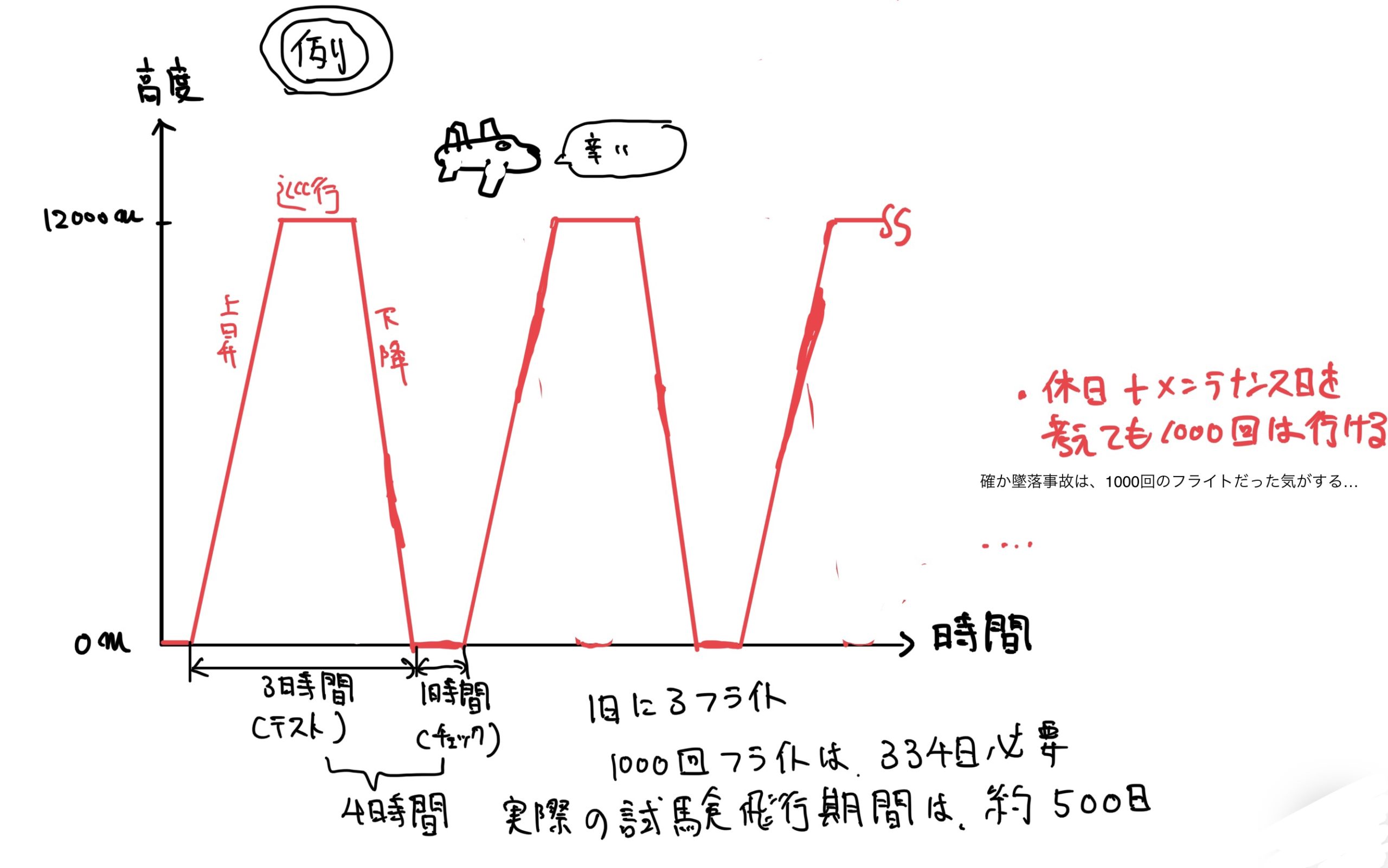

例えばコメットであればどんな状態が負荷が高いかを簡単に考える。

おそらく急上昇、急降下による負荷と高度差による急激な気圧差が一番辛いはずなので高度0m付近から最大高度12000mを急上昇、急降下を繰り返して少ない試験時間でも負荷が掛かる回数を増やして、濃縮し営業飛行での寿命と同じになるような状態にするのだ。

このような実地試験での試験内容も疲労試験同様にノウハウの塊で企業の超重要気密になる。

流石に地上試験ほど濃縮できないので筆者の専門の自動車でも短いので2ヶ月で長いと3ヶ月くらい掛かる長丁場の試験になる。

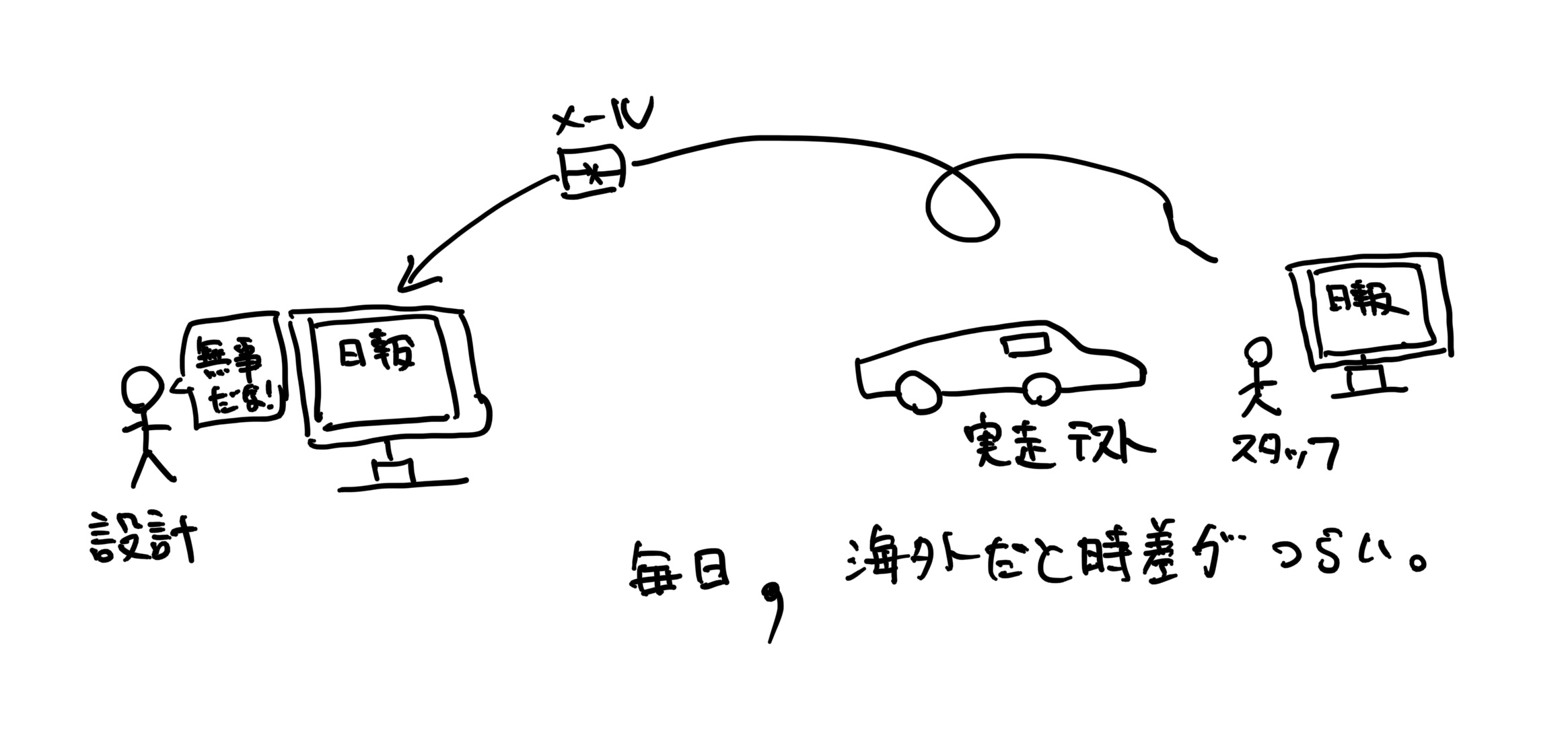

本来ならば地上試験(耐久試験)の疲労試験と同様に毎日、自分の目で確認したいのだが実走試験だと様々な場所(海外だったりする、というかほぼ海外でやる)で試験をしているので不可能になる(他にも仕事があるのでついて行くのも無理)。

それでも超重要試験なので現地のテストスタッフたちに電話やメールで一日一回くらいは実走テストの様子、状況を確認するのが普通だ。

このノウハウもしつこいが、経済だけでは、わからない企業の実力になるのである。

もちろんこの疲労試験(耐久試験)が終了した機体は、前回の地上での疲労試験と同じようにバラバラに分解されて入念に各部品に異常がないか確認する。

さらに特殊な溶液で亀裂のチェックをして全ての部品を展示して多くの人に見てもらい問題がないことを確認する。

ここまで試験を行ってようやく量産の準備に入れるのだ。

またこの試験飛行が進んで、ある程度の安全の確認が取れた時点で飛行機を利用する営業飛行会社のパイロットや参考のために軍のパイロットなどを呼んで実際に飛ばしてもらい、意見を貰って使い勝手などの細かい調整、改良を行う。

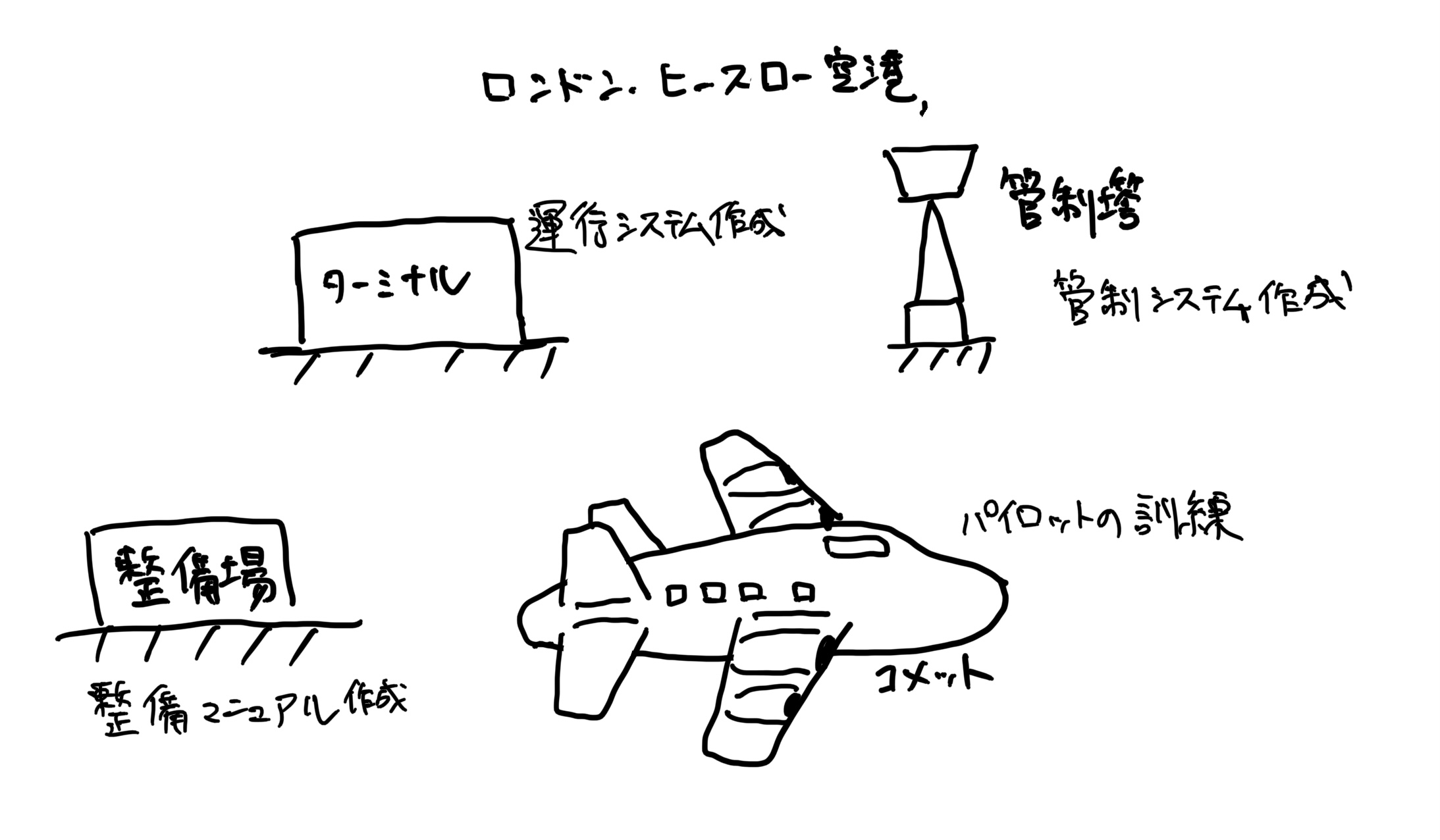

営業飛行会社の方でも世界初のジェト旅客機なので運用経験など当然、存在しないので試験飛行で、ある程度の安全の確認が取れた段階から開発に入っていき営業飛行のための飛行マニュアル、管制システム、パイロットの訓練プログラム作成などを先行して行っていく。

こんな感じで試験飛行を進めて行って確認が全て終わったら、飛行機の量産の準備(治具や金型などの生産設備の製作)を経て量産が開始されていく。

また試験飛行が終えた試作機は、先行で営業飛行会社などに貸与して実際に利用するパイロットに乗ってもらって慣れてもらったり、飛行マニュアル、管制システムの作成が続けられるのだ。

機械、製品開発や電気、電子製品から形がないシステム、組織、政策などの実地試験の考え方、内容は、ほとんど同じになると思う。

次にコメットの試験飛行を考えていこう。

コメットの試験飛行

コメットの試験飛行の様子をここから考えていくのだが、資料が少なくてあまり突っ込んだことを想像するのが難しいが何とか考えていく。

少ない資料を見ると一応、コメットの試験飛行でも一通りの機能、性能、耐久を確認しているようだ。

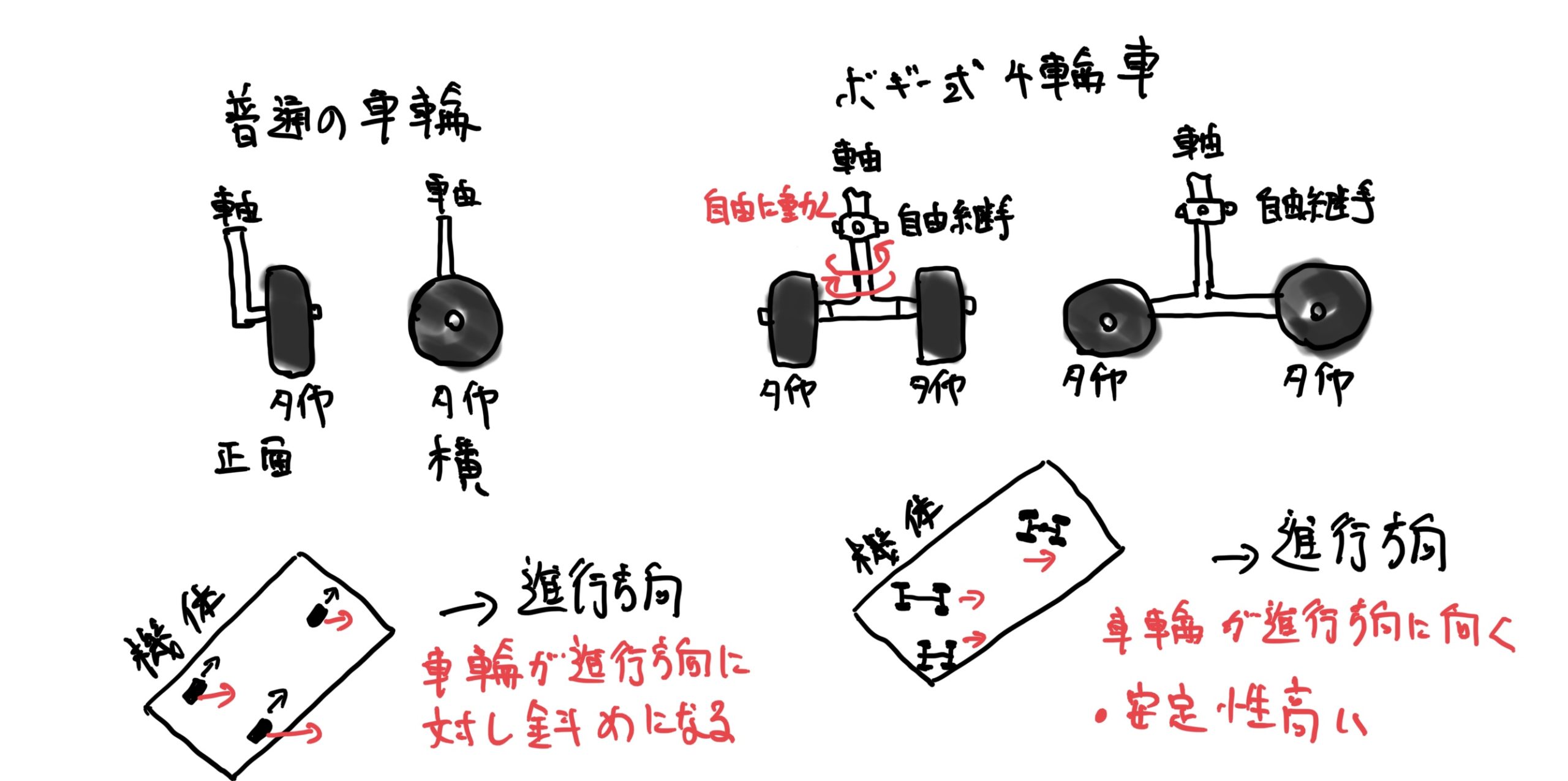

その証拠に幾つかの空港で試験飛行を行ったらしく、その結果で離着陸時の安定性の低さや舗装が貧弱な滑走路への重要配分を考慮して耐衝撃性、接地圧が低くなるように、開発当初では、着陸装置の車輪が大型の1個のタイヤで構成されていたのがボギー式台車の4個のタイヤのものに変更された。

さらに耐久性に関してもデモンストレーションを兼ねて各地でアクロバット飛行(限界機動飛行)を行っていたようだ。

コメットの試験飛行での限界機動飛行の考察

結果から見た考察になってしまうのだがコメットの試験飛行は、ほとんど意味がない内容だったと考えられる。

そもそも前々回で紹介したように一発破壊試験(限界荷重試験)で実際に機体を破壊していないので本当の機体強度の限界値がわからないまま試験飛行している。

つまりいくら実際にアクロバット飛行をしても機体強度の限界値が分からないので本当の限界飛行の負荷に達しているのかわからないのである。

もしかしたら運よく機体強度のギリギリで飛行できていたかもしれないし逆に実際の機体強度に対してかなりの余裕を持って飛行していたかもしれない。

本当に機体の限界強度が分からないのでアクロバット飛行(限界機動飛行)の意味がないのだ。

おそらく実際の試験飛行の状態は、後者の余裕を持って飛行していたと思われる(問題が発生していないのが根拠)のでどれだけアクロバット飛行を行っても機体に問題が出ることは、絶対に無いのである。

コメットの試験飛行での疲労試験の考察

疲労試験の観点から試験飛行を見ていくとこれがまた不思議なくらい試験で問題が出ていないのである。

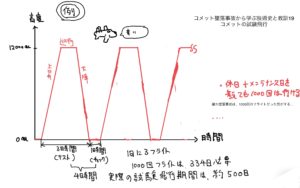

結果からの考察で申し訳ないが少し復習すると墜落事故は3件ほど発生していて飛行回数が判明している機体での飛行回数はそれぞれ1230回、900回でRAEの再現テストでは、3060回程度の数で破損している。

この程度の飛行回数で発生する不具合ならば試験飛行中に墜落事故(空中分解)が発生していても全く不思議ではないのだ。

しかも正常に試験飛行で濃縮した疲労試験を実施していれば1000回レベルの飛行回数を行うことは全く不可能な数字ではない。

さらに調べると試験飛行の期間は、1949年の7月から1951年1月の量産納入の1年4ヶ月の期間があったので余裕で1000回は達成できる。

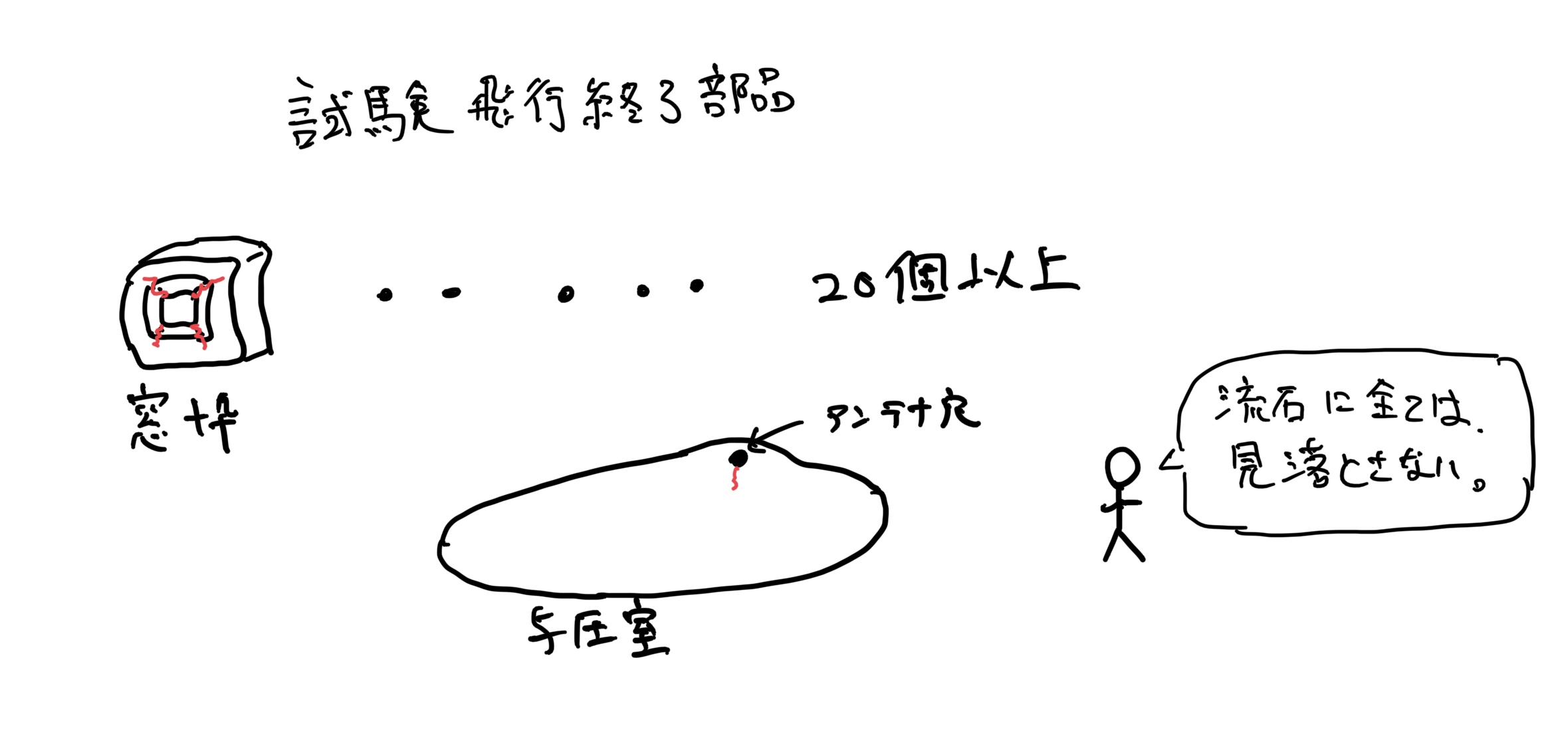

墜落(空中分解)に至らなかったとしても、必ず窓の角やアンテナ穴に破壊に至る亀裂が発生していたことは、間違いない。

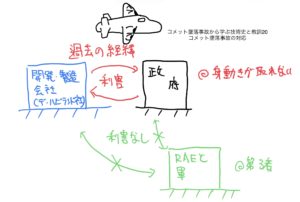

この試験飛行で発生していた亀裂を開発、製造会社を含め政府などの関係者の全員が見落としていないと墜落事故に繋がらない。

前回の地上試験の疲労試験や今回の試験飛行の解説でも述べたがコメットのような世界初の機械は、相当な注目を浴びるのと同時に未知の領域に足を踏み込むので相当に慎重に開発を進めるのが普通である。

従って試験飛行で長い時間、長い距離、多くの回数を飛ばした試作機は、必ずバラバラに分解されて入念にチェックする。

その分解された部品は多くの人の目で確認するために展示されるはずだ。

コメットの全ての窓の角(写真から数えたら20箇所以上あった)、アンテナ穴に亀裂が入っていることはないだろうが、複数の同じ部品の部位に亀裂は、間違いなく発生している。

これを見逃すとは到底、考えられないのだ。

逆に仮に発見できてたとしても、亀裂が入っていても破壊に至らないので問題なしという判断をすることも考えられない。

いずれにせよ、何かしらの対応、対策は必ずするのが普通だ。

通常だったら大騒ぎになって地上試験のデータや方法、条件の見直しや設計図の総点検が行われミスが発見できなければ実力値と認めて潔く対策し試験をやり直す以外に選択肢はない。

つまり試験飛行の条件が悪かったのか、管理体制、チェック体制がダメだったのかなどのいずれかは、わからないが試験飛行は、全くの無意味な内容だったと考えざろう得ない。

前回に紹介した地上試験と同様に試験飛行でも相当に多くのミスが発生しており墜落事故の発生が起こるべくして起きたような事故である。

試験飛行の内容からも、応力集中、疲労破壊の工学の問題以前のことで試験のチェック体制、判断基準、開発システム、組織、ガバナンス、倫理に大きな問題があったとしか考えられない。

ここまでで既に大切な地上試験と試験飛行において大きなミスを何連発も発生しておりかなりヤバイ状況になっている。

この状況に対して開発製造会社を含め政府などの周囲の関係者の全員が何も指摘せず止められなかったのが筆者には、考えられないのだ(誰かが指摘しても全く聞かなかった可能性もある)。

ここまでがコメットの開発における問題点の考察になる。

次回は、ようやく墜落事故の対応の仕方を考えていこう。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント