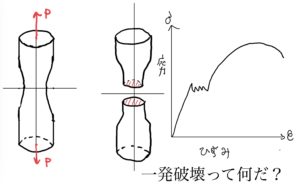

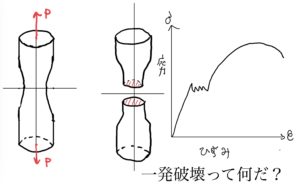

前回は破壊の破壊の基本である一発破壊の引張り編を説明した。

今回は、せん断力による破壊と圧縮を受けたときの部材の変形を見ていこう。

破壊の一覧表では一発破壊の上から2番目を紹介する。

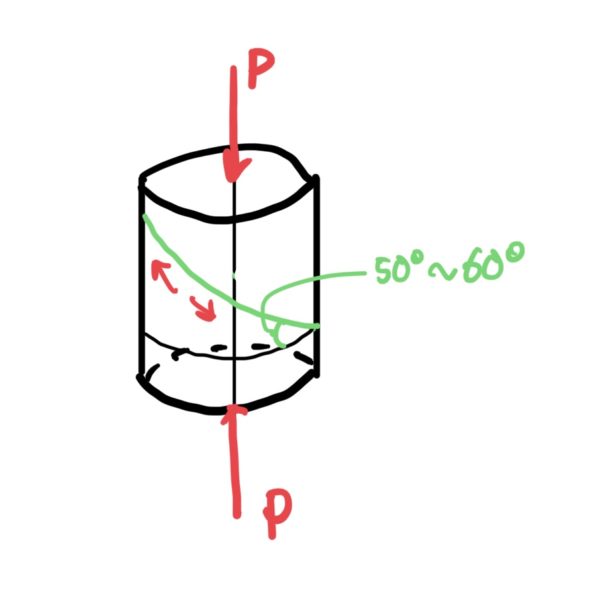

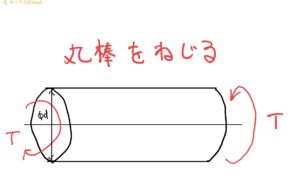

せん断力が働く主な変形はねじりになるので丸棒軸に焦点を当てて説明していく。

その前に部材に圧縮荷重を掛けるとどうなるのか説明する。

圧縮応力による部材の変形

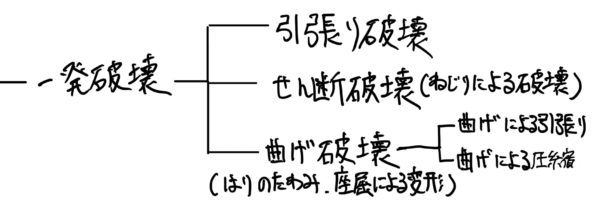

圧縮応力による部材の変形は基本的には座屈と説明してきた。

座屈が発生する条件は部材の断面積が長さに対して十分に小さいことだったはずである。

では座屈が起きないくらい短くて太い部材に圧縮応力を掛けたらどうなるのかを考えていこう。

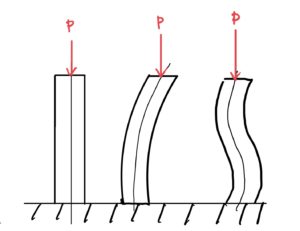

では圧縮応力を短くて太い丸棒に掛けてみる。

基本的には転位が起きないので破壊することはない。

単純に部材が短く縮んで断面積は太るだけだ。

これは、どんなに大きい圧縮応力でも破壊しない。

ただし硬くて脆い材料(コンクリート、鋳鉄など)の場合だと引張り破壊と同じように部材内で滑る線(リューダース線)が発生し破壊される。

ただし引張り破壊に対して圧縮によるすべり面での破壊荷重は、はるかに大きくなるので機械設計であまり気にする必要はない。

では、圧縮荷重、圧縮応力を受けるとき座屈をしない部材ならどんな使い方をしても良いのかというとそうでもない。

破壊はしないがきっちりと降伏するのだ。つまり降伏点以上に応力を掛けると塑性変形をしてしまう。

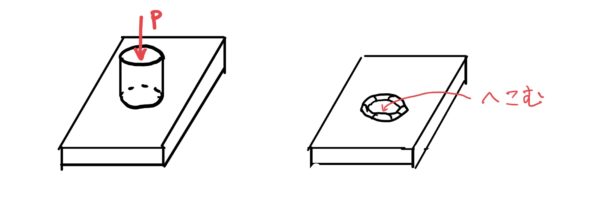

例えば板に短い丸棒を押し付けて圧縮応力を発生させたとする。大きな圧縮応力を与えた後に丸棒を外すと板は、丸棒を押し付けられていた部分が凹んでしまう。

この板の降伏による凹みは、機械設計では非常に困ることになる。

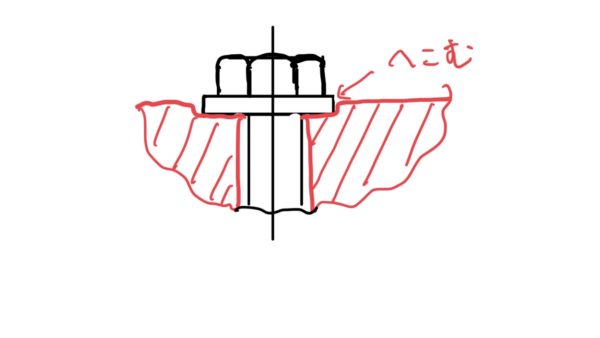

代表例としては、ボルトの座面だ。特に母材がアルミなどの弱い材料(ボルトは、基本的に鉄)にボルトを締めすぎるとボルトの座面部分が降伏して座面が凹む。

もうこうなるとボルトの機能は、失われボルトが緩んだり締結しなくなるので注意が必要だ。

では圧縮応力を受けたときの降伏点は幾つになるのかと言うと工業材料においてはなんと引張り試験の降伏点とほぼ同じになるのだ。

よって座屈しない圧縮応力を受ける部材は降伏点を超えないように気をつければ基本的に問題ない。

大抵の材料は、スペックに引張り試験の降伏点、及び0.2%耐力点は記載されているのでそれを守れば問題ない。

次に本題のせん断力による破壊を説明していく。

せん断力による破壊

せん断力がメインとなって変形する形態はねじりである。

なのでねじりをメインに考えていく。

まずはねじりでの破壊の基本的な考え方を説明するために例題を設定する。

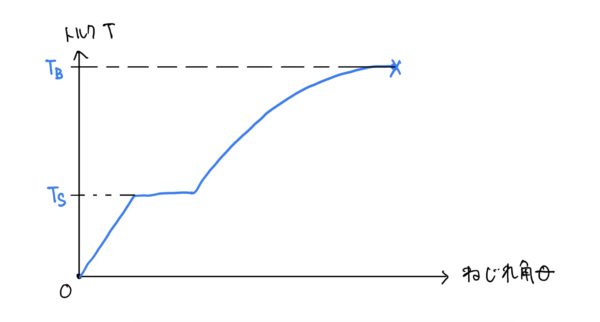

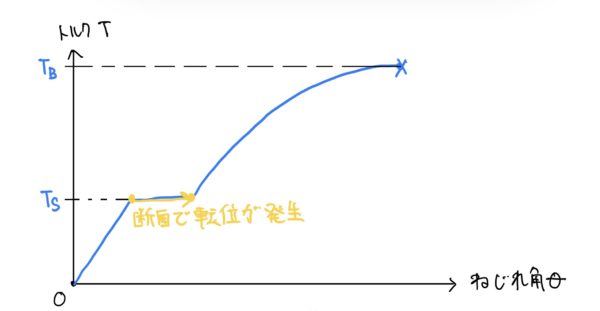

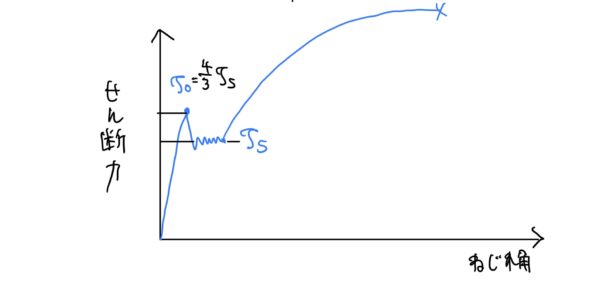

ここで丸棒の破壊の特性を表すグラフにトルクーねじれ角線図がある。縦軸がトルク、横軸がねじれ角とする。

この特性がなんと引張り試験の応力ー歪み線図によく似た傾向を持つ。はっきりとした弾性域、降伏点、塑性域から破壊となる。

これは粘りのある材料(S30C,S35Cの調質材など)でこのような特性になる。

ただしこのグラフはトルクとねじれ角の関係式なのでもっと詳細にせん断力について考えていく。

降伏トルクからせん断降伏点を求める

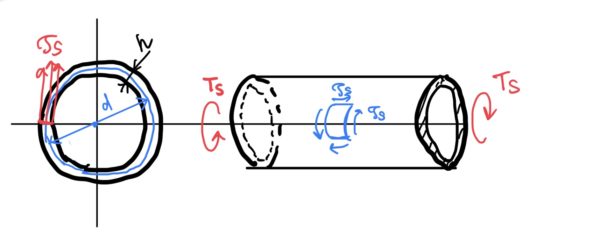

極薄の中空丸棒を考える。棒の平均直径はdとし肉厚はhにトルクTsを掛ける。そのときの薄肉丸棒の断面のせん断力をτsとする。

そうすると剪断力とトルクの釣り合いから次の式が成り立つ。

$ Ts=\frac{d}{2}πdyτs (薄肉断面の面積×せん断力). τs=\frac{2}{πhd^2}Ts $

となりトルクTsを軸の降伏トルクとすればせん断力τsは、せん断降伏点になる。

一般的にせん断応力の降伏点の測定は板を引張る、棒を引張るなどでは測定が難しく丸棒をねじって測定することが多い。

しかしながら実際に極薄肉の丸棒をつくるのは難しくて測定が困難なため中実丸棒で測定することが多い。

中実丸棒で降伏ねじりモーメントとせん断降伏点を求める

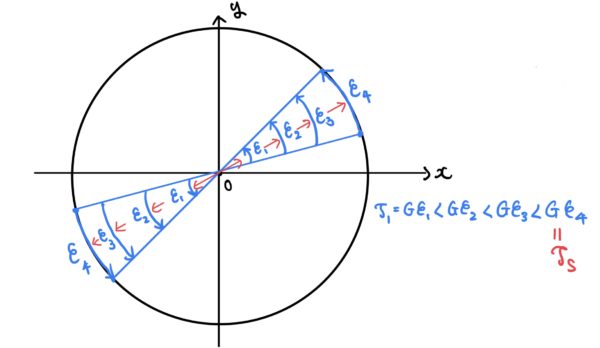

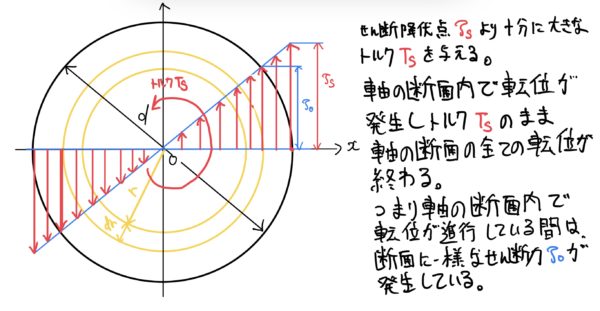

では丸棒に降伏トルクTsを掛けた時に剪断力がどのようになるのか考えてみよう。

まず丸棒の最大せん断力は歪みが最大となる最外周部に発生し最大せん断力τ0は、$ τ0=\frac{16T}{πd^3} $になる。

詳細は丸軸のねじりを参照。

ではこの最大せん断力τ0が先程求めたせん断降伏点τsに達すれば転位の発生、塑性域に入るのかというとそうはならない。

よく考えてみると丸棒の場合、外周面のせん断力が降伏点に達しても内部は外周部より歪みが小さいためせん断力は当然、小さくなる。

つまり降伏するのは最外周の皮一枚程度で中身はまだまだ弾性域内の大きさのせん断力しか発生しないのだ。

ではどうすれば丸棒の断面全体が降伏するのかというとさらに大きなトルクを掛けていくとあるトルクで一定のままねじり角が増大するのだ。

ここで何が起きているのかというと丸棒の断面内で転位が発生しているのだがその転移は、先程、説明したように丸棒の外周から始まり段々と中心に向かっていく。

ここで興味深いのが断面内で転位が進んでいる間は、トルクが増大しない。すなわち断面内の剪断力は全て同一となる。

このときのトルクを降伏ねじりモーメントと呼びTsで表す。

そうすると例えば直径dの丸棒に降伏ねじりモーメントTsがかかると断面内の剪断力は一様にτsになるので次の式が成り立つ。

$ Ts=\int_{0}^{\frac{d}{2}}{(τs2πrdr)r}=2πτs\int_{0}^{\frac{d}{2}}{r^2dr}=\frac{πd^3}{12}τs $

$ τs=\frac{12}{πd^3}Ts $

なぜか実験によると極薄肉丸棒で求めたせん断降伏点と中実丸棒で求めたせん断降伏点は一致する。

ここで面白いのが丸棒の降伏開始の瞬間、ねじりトルクがTsになった瞬間の最外周部のせん断力は$ τ0=\frac{16Ts}{πd^3} $なる。でもねじりトルクTsのまま転位が進んでいる間はせん断力は一様に$ τs=\frac{12}{πd^3}Ts $となる。

この関係を整理すると次式が成り立つ。

$ τ0=\frac{4}{3}τs $

つまり丸軸の最大せん断力がせん断降伏点の1.33倍になってから転位が発生する。

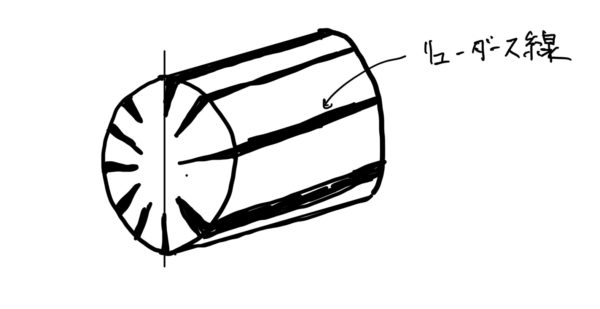

この特性により丸棒の破断面はとても興味深い形状をしている。

まともな材料、例えば引き抜き材などで軸をつくると原子が綺麗に縦に並んで整列していることが多い。

そのため転位が径方向に発生しやすい。しかも転位が始まるときの外周のせん断力は、せん断降伏点の1.33倍もあるのであるところまでは一気に転位が進み裂けたようなささくれが発生する。その線をやっぱりリューダース線と呼ぶ。

これは肉眼でも見えるが特殊な溶液に付けるとよく見える。テスト編で詳細は紹介する。

軸が破壊していなくてもこのリューダース線が見えたら完全に降伏しているのでその軸は基本的に使えないし強度不足と判定される。

ではさらにトルクを掛けて大きなせん断力を発生させてみる。

では、破断するトルクTBまで丸棒に掛けたとき粘りのある材料では降伏と同じように外周から内部に破壊が進みその間は、トルクTBのままで断めには一様なせん断力τBが発生する。

よって降伏の時の関係式と同様に次の式が成り立つ。

$ τB=\frac{12}{πd^3}TB $

ここまででせん断力による軸の破壊の説明を終える。

脆性材料(鋳鉄などの鋳物材)でのせん断力による破壊

では脆性材料(鋳物材が多い)、もろい材料は材料の特性上、軸のような使われ方はしない。

ではどのようにせん断降伏点及びせん断強度を求めていくかを考えていこう。

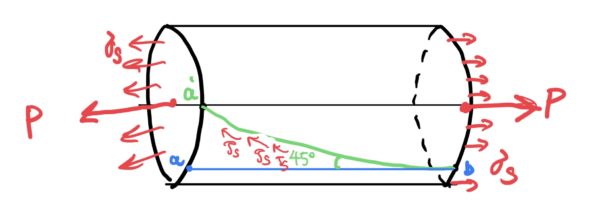

これはすでに前回でほとんど説明している。リューダース線を利用するのだ。

どのように測定するのかというと丸棒を引張る。そうすると45度のすべり面が発生する。すべり面が発生した時の応力(降伏点)をσs、せん断力をτsとすると次の式が成り立つ。

$ σs≒2τs $

また同様に破断時も破断応力をσT、せん断力をτTとすると

$ σT≒2τT $

で求められる。

詳細な計算は前回のリューダース線を参考に。

まとめ

では圧縮とせん断力による破壊をまとめる。

・座屈が発生しない部材に圧縮力を掛けると変形するが破壊は起きない。

・座屈が発生しない部材に圧縮力を掛けると脆い材料(鋳物材が多い)だとすべり面で破壊する。

・圧縮で部材は壊れないが降伏はする。降伏点は引張り試験とほぼ同じ値。

・せん断降伏点は軸のねじりにより求められる。

・軸の転位はせん断力が降伏点より約1.33倍大きい力で始まるため軸にリューダース線が発生する。

・せん断の降伏点τSは軸の降伏ねじりモーメントTsと軸の直径dから$ τs=\frac{12}{πd^3}Ts $と求められる。

・せん断破壊力τBも同様に破断モーメントTBと軸の直径dから$ τB=\frac{12}{πd^3}TB $と求められる。

・脆性材料(鋳物材に多い)のせん断降伏点は、すべり面より引張り降伏応力をσSとすると$ σs≒2τs $

・脆性材料は、また同様に破断時も破断応力をσT、せん断力をτTとすると$ σT≒2τT $で求められる。

になる。

特に今回のテーマで機械設計で気をつけなくてはならないのが圧縮力による面の降伏だ。

これはネジの計算を間違えたり物体同士が接触した時に想定上の荷重がかかると簡単に降伏してダメになる。

このようなミスはかなり見てきた。

圧縮は大丈夫という気持ちを皆が持っているのでついつい降伏することを忘れてしますのだ。

軸の方は、設計時に強度計算するのは当たり前だがテストしたモノをよく観察しよう。リューダース線が見えたら変形、破壊がなくても降伏しているので強度不足と判定される。

よく見ないと見えないので見落としがちになるので気をつけよう。また普通、テストの人がクラックチェック(部品に粉をつけて腐食液を浸透させて微細なクラックを見えるようにする)をするのだが設計の人も自分でよく見て確かめよう。

破壊だけでなくテストが終わった部品を見るのは、めちゃくちゃ大切なことなのでどんなに忙しくても見にいくようにしよう。

次回は、一発破壊の最後、曲げ応力による破壊を紹介しよう。

基本的に本内容の教科書は存在せず筆者オリジナルだが筆者が学生から使っている教科書を紹介する。

もう一点、機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

さらにオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント