前回までの解説でコメットが連続墜落事故が発生し事故の原因の仮説を立てるところまで紹介した。

導きだした最もらしい仮説は、“与圧室の内圧と大気の気圧変動による引張り圧縮の繰り返し荷重で発生した疲労破壊による空中分解“とし、さらに“窓の角やアンテナの穴に応力集中が発生していた“となった。

しかしながらこれはあくまで仮説に過ぎない。

過去も現在も工学においては、仮説だけでは意味がなく実証しないと原因とならないのだ。

今回は、仮説を実証するための被検と結果を中心に解説していこう。

コメット墜落の安全な再現方法を考える。

仮説を実証するのに一番簡単な方法は、実際に同じように飛行してみることだ。

しかしながら実際に飛行すると空中分解が発生する恐れがあって危険すぎて飛行できない。

そのような時には、仕方がないので代替手段を考えるしかないのだ。

その代替手段を考えるのに今回の仮説では、疲労破壊を発生させる要因は、飛行高度差による大気圧差によるものと考えているので、まず飛行高度差によって発生する荷重に着目する。

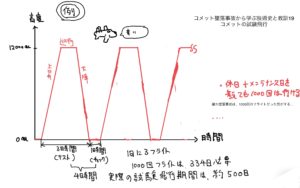

飛行高度差による大気圧変化の再現

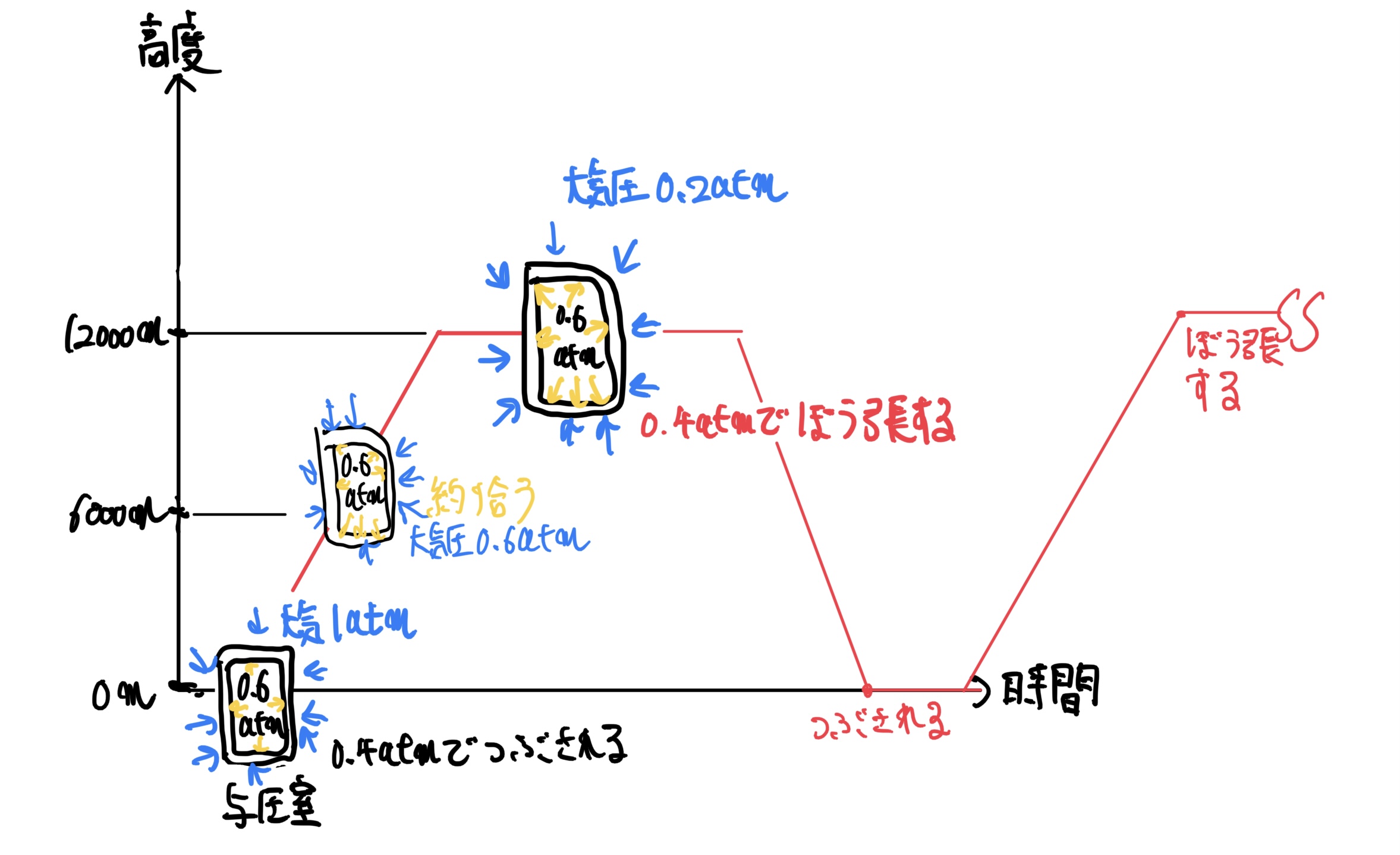

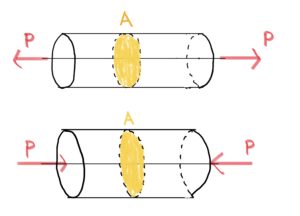

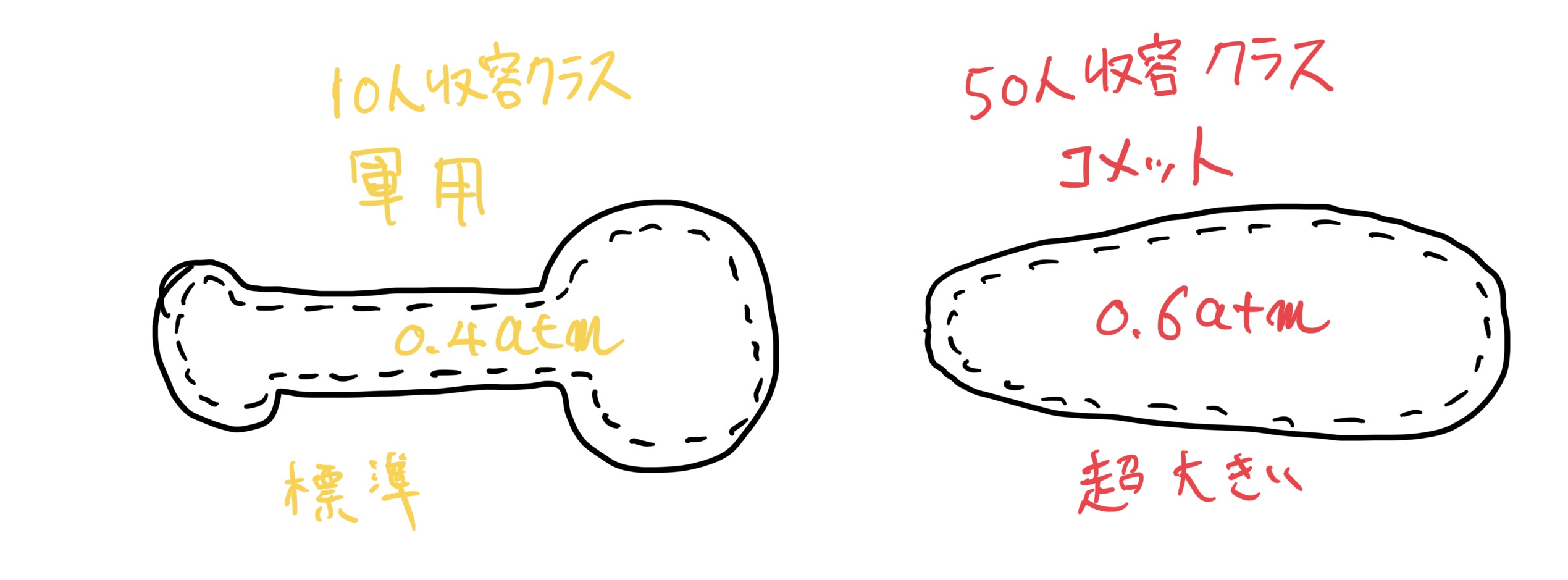

まず離陸時の高度0mの1atm(大気圧)から最高高度の12000mの外気圧0.2atmの環境差が機体に発生したと考える。

そうすると与圧室内は、常に一定の気圧0.6atmに保たれているので地上(高度0m)では大気圧1atmのが大きいので与圧室には0.4atmの圧力で潰そうとする力が働く。

一方で高度12000mでは、大気の圧力が0.2atmなので与圧室内の0.6atmに対し小さい圧力なので与圧室には、0.4atmで膨らむ(破裂)方向に力が働く。

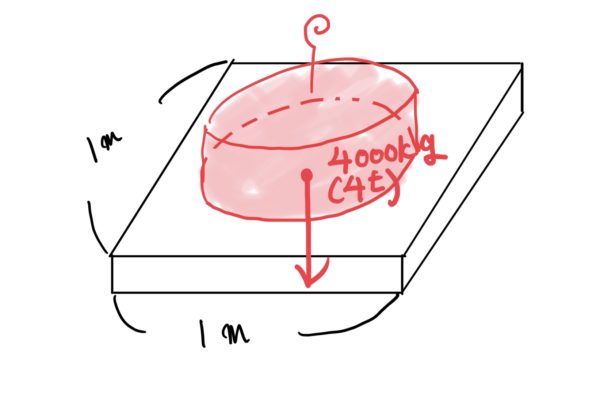

わかりやすく身近な単位を使って表すと与圧室は、$ 1m^2$当たりの面積に約4000kg(4t)の荷重で押したり引っ張られたりするのだ。

この条件を飛行すること以外の何かしらの安全な方法で効率良く発生させる方法を考えなければならない。

ここでRAE(王立航空研究所)は当時では、常識はずれの発想を持って行動に出る(現在でもあり得ないと思う)。

高度差による大気圧変動の再現方法

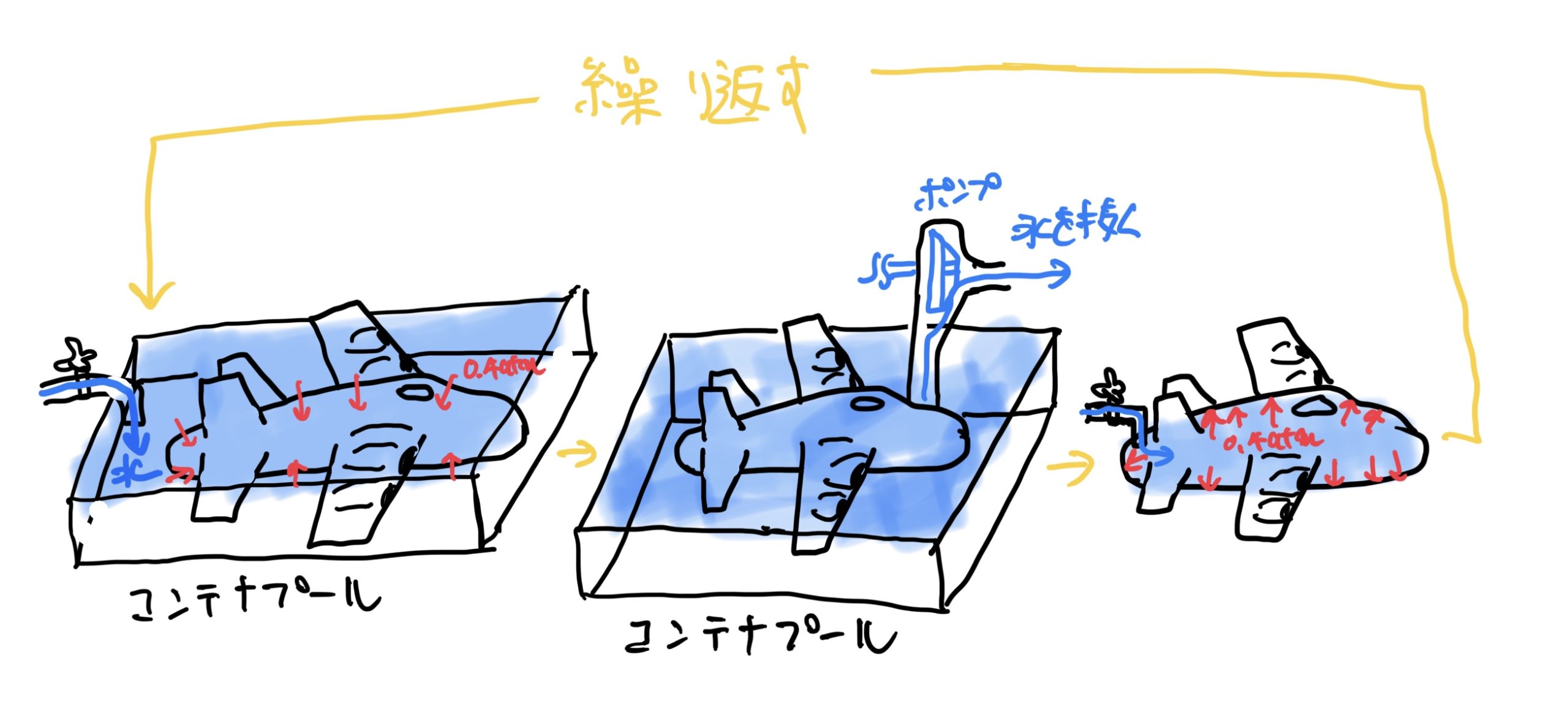

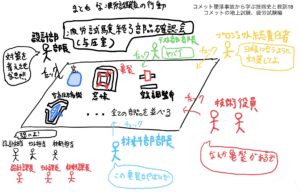

コメットの巨大な与圧室を丸ごとプールに入れて水で圧力をかけて疲労試験を行うことにした。

ただ水を入れるだけでは、繰り返し荷重にならないのでプールの水を入れたり抜いたりして繰り返した。

さらに機体は高度0mから12000mによる気圧差での圧縮ー膨張の繰り返しなのでプールへの水の出し入れだけでは再現できないのでプールの水を抜きながら与圧室に水を入れた。

これはとんでもないくらい大きな決断で、この疲労試験を実施するのには、次のような大きな課題がある。

まずコメットの与圧室が丸ごと入る大きいプールが必要だ。

サイズ感としてはコメットの大きさより少し大きいはずなのでおおよそ長さ30mで幅が4.5m、深さ5m程度の大きさが必要だ(筆者予測)。

長さ、幅だけなら競泳用プールで50mプールがあるので大したことはないが深さ5mのプールなんて存在しないのでなんとかしてつくるしかない。

実際には、RAEでは貨物コンテナを継ぎ足してコメットが丸ごと入るプールを作ったようだ。

さらに水の出し入れをどうやってやるのかという問題がある。

疲労による破壊の荷重(応力)を疲労限というがそれを求めるのには、最低でも$ 10^7 $回の繰り返し荷重を発生させる必要がある。

わかりやすい数字にすると1000万回ほど繰り返さないと算出できない。

これは、現在では考えられないが人力でなんとか対応したようだ。

さすが国家プロジェクトである。

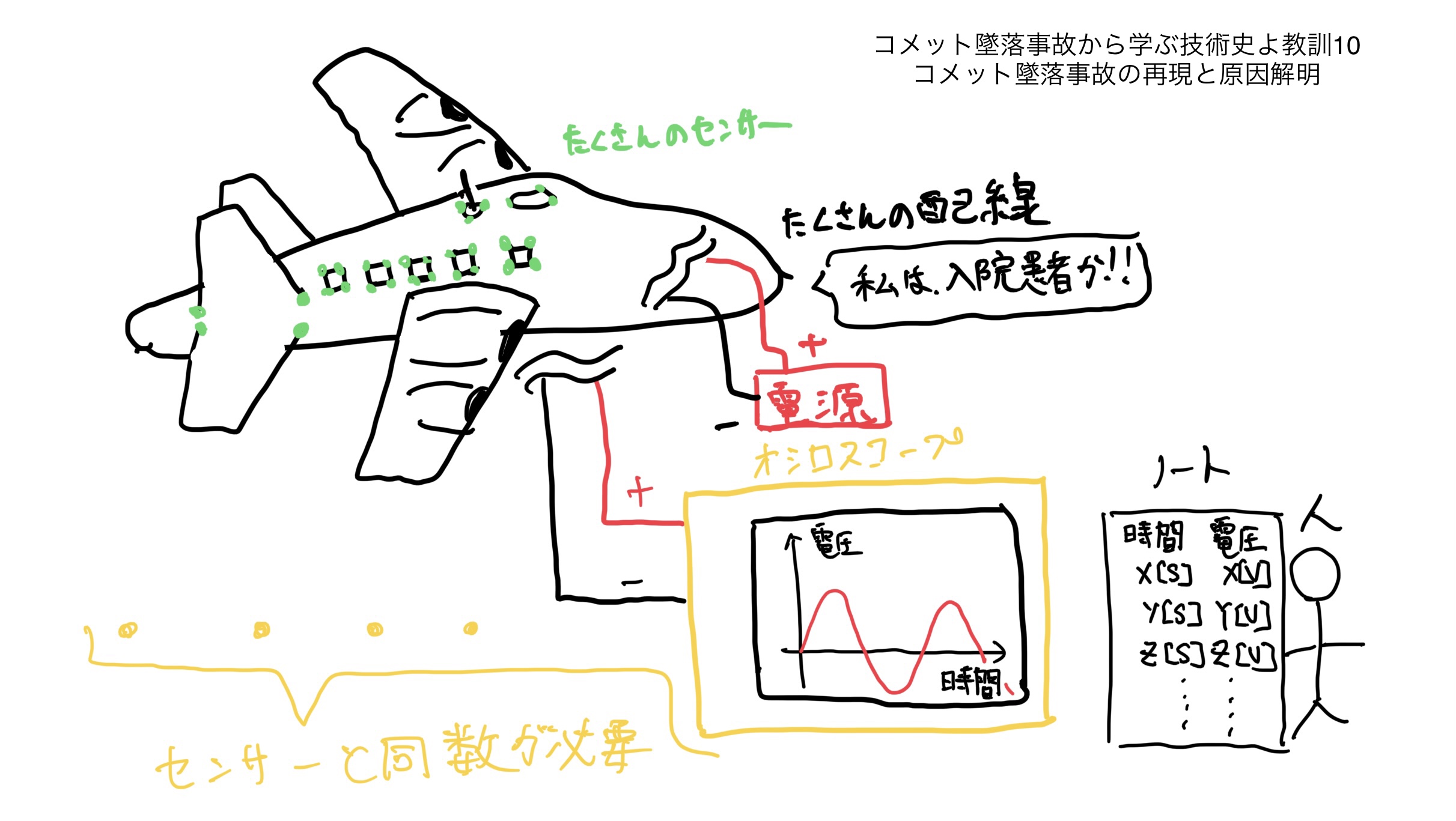

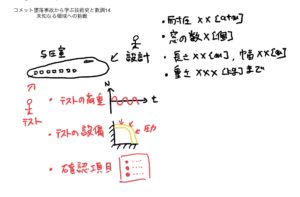

次に試験で考える必要があることは、測定の問題だ。

与圧室に掛かる負荷、荷重の測定方法

ただ単純にコメットに水の出し入れをして圧力をかけても実際に想定通りの負荷が掛かっているか?局部にはどのくらいの負荷が掛かっているのかがわからないと試験にならないのである。

過去も現在でも全く一緒で仮説と実証がセットであることと同じように試験と計測、測定は必ずセットで考えないと意味がない。

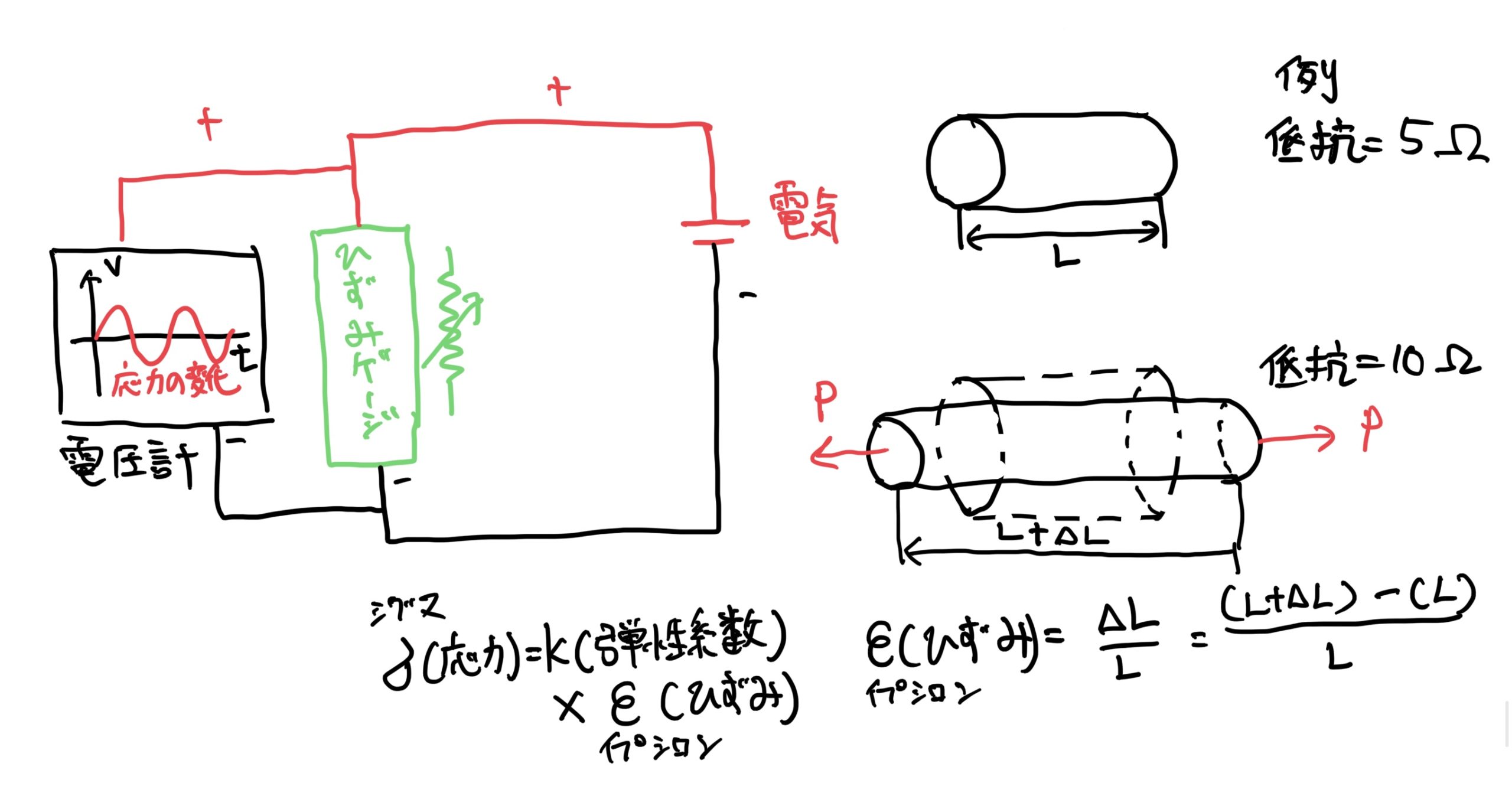

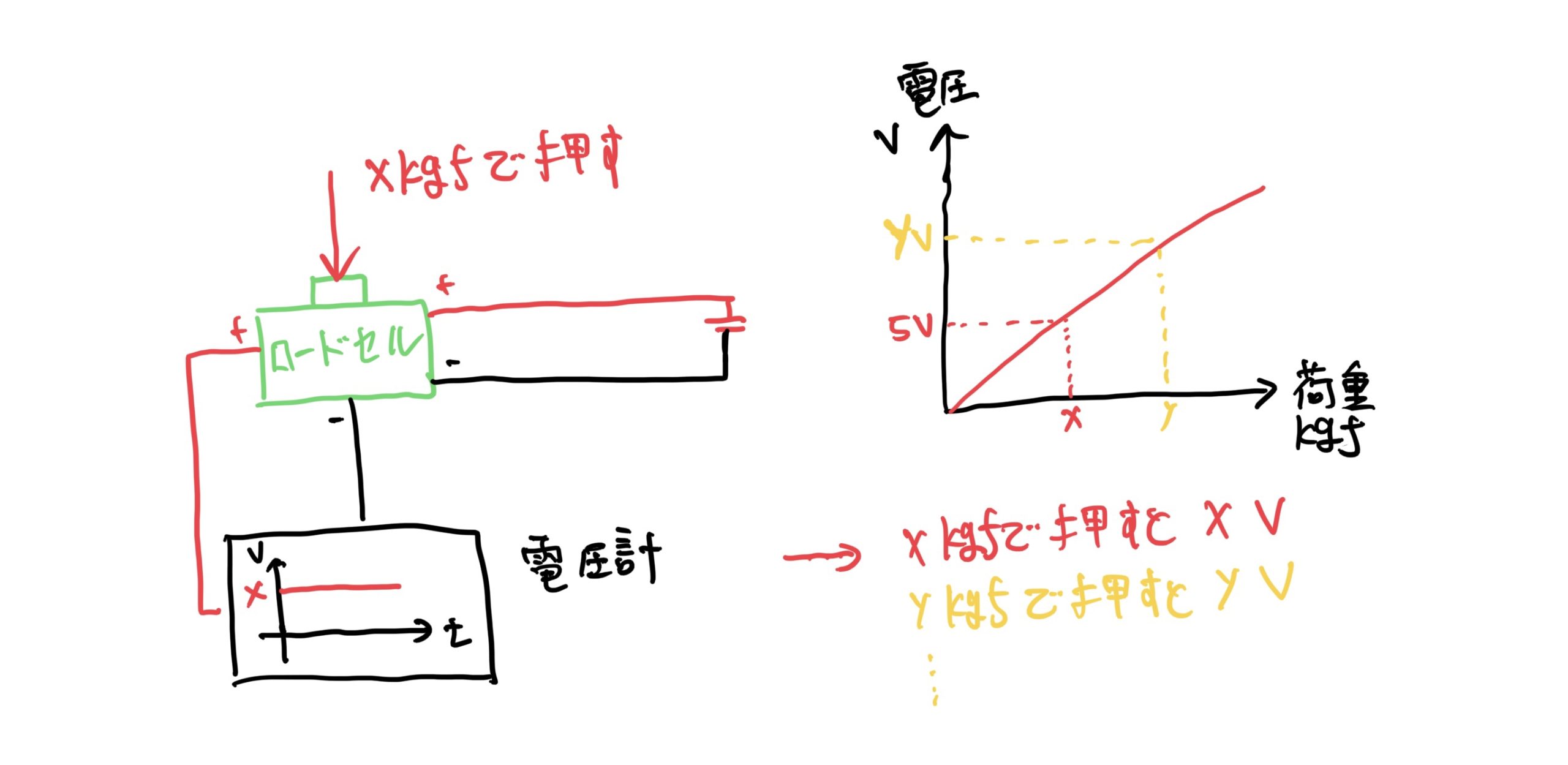

そこで使うのが現代でも全く同じなのだがひずみゲージとロードセルというセンサーを使うのだ。

ひずみゲージとは特殊な電気抵抗金属でその金属に歪みが発生すると電気抵抗値が変化するのだ。

つまりひずみゲージに電流を流し続けて変化する電圧を読み取ればどのくらいひずんでいるのかがわかるのだ。

ひずみが解ればその歪みに材料の弾性係数を掛ければ発生応力(荷重、負荷)が解る仕組みだ。

応力と歪みの詳細な関係はこちらをどうぞ

一方でロードセルとは単純に言うと体重計みたいなものだ。

皆さんがご存知の体重計のように重さを測るセンサーだ。

体重計のように数字が出てくるのではなく荷重によって電圧が変化するのだ。

主に、この二つのセンサーを与圧室に付けて試験をするのだ。

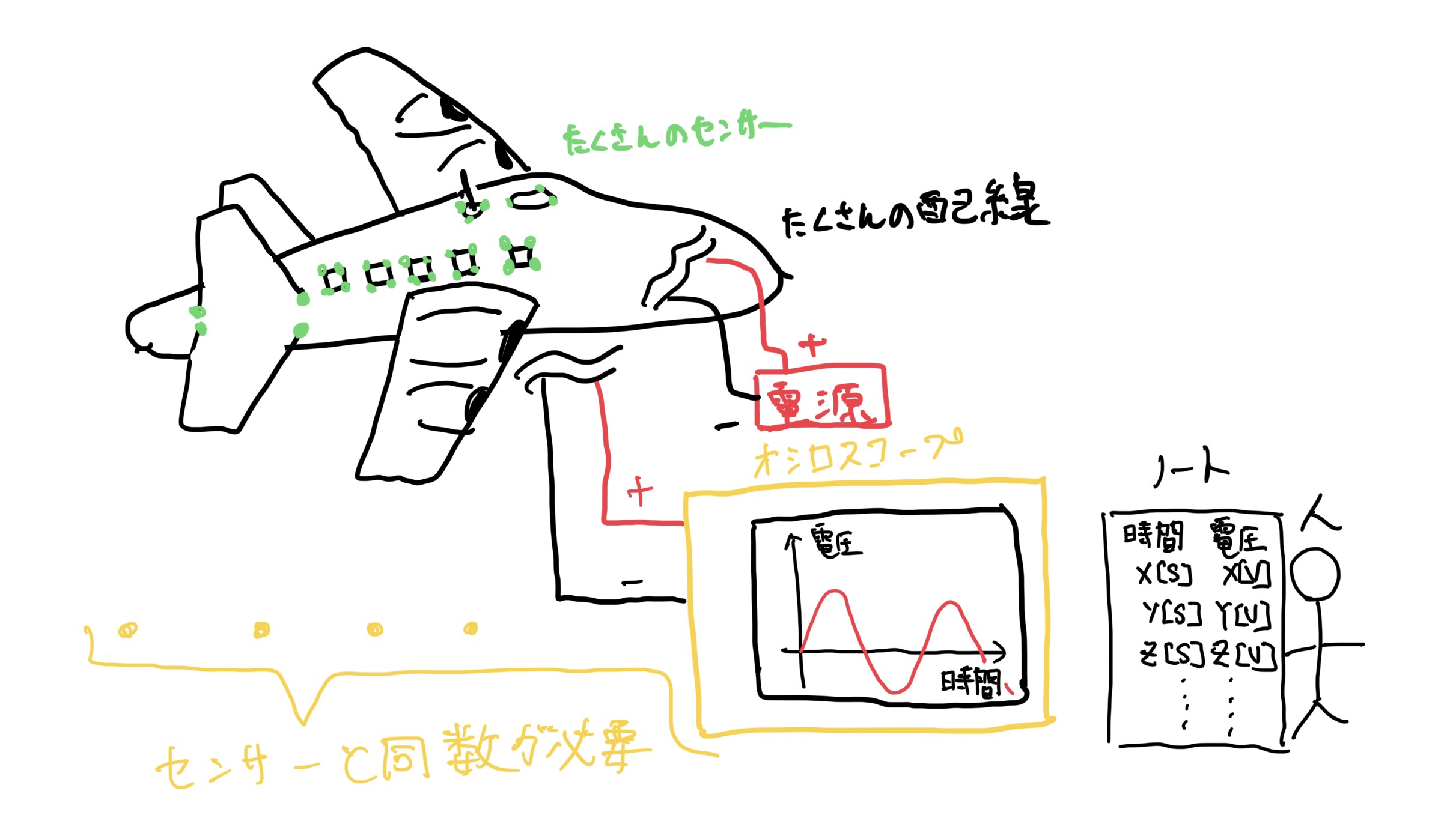

ここで問題になってくるのが与圧室のどこに何個のセンサーを付ければ仮説が実証できるのかが難しい。

当然ながら仮説で考えた”窓の角やアンテナ穴部に応力集中が発生したので窓の角やアンテナ穴ににセンサーを取り付けるのは当たり前だが、折角の大規模な試験なのでなるだけ多くの場所の負荷を計測してデータ数を増やしたい。

しかしセンサーの数は有限だし測定結果を記録や解析をするのは、人間なので自ずと限界がある。

しかもその測定結果の記録がかなり大変で現代ならコンピューターで随時、記録できるが当時は実用的なコンピューターがまだ存在しないので人力に頼る他がないのだ。

先ほど説明したひずみゲージとロードセルは、単純に発生した荷重によって電圧が変化するだけである。

その変化する電圧は、オシロスコープという機械を通じてモニターに表示される。

オシロスコープに表示される電圧を人間が一つ一つ記録する必要があるのだ。

しかも当時だと基本的に一つのセンサーに付き一台のオシロスコープが必要になる。

人間が一人に付きた担当のオシロスコープが一台ではないにせよ相当な人数と労力が必要になる。

仮説の窓の角だけでも1つの窓につき最低で四箇所(センサー4つ)必要で、窓が仮に20個でも既に80個になる。

他にも測るので100個は、絶対に超えるだろう。

筆者の感覚だとこの規模だと下手したら1000個程度、必要になるような気がする。

このようにセンサーの読み取り。記録でも相当な労力がかかるので取り付け可能なセンサー数は自ずと限界があるのだ。

つまりセンサーをどのくらいの数、どこに貼るのかは、エンジニアの能力とセンスに掛かってくるのだ(責任重大)。

勿論、意味のないところにセンサーを貼った場合は、その試験が無駄になるのだ。

これは現代でもほとんど一緒でこのような試験、測定方法のノウハウの差が経済だけではわからない企業の実力になる。

止めに、この試験を一回だけやれば終わりではなく複数回やらないと信頼できるデータは得られないのだ。

一回の結果では、たまたまの可能性(バラツキ)が否定できないので、このような試験は、今でも複数回行う。

よって試験で発生させる荷重と記録の回数はX×1000万回という天文学的な数字になるのだ。

筆者が考えるだけでもこれだけの課題があるので実際には、もっと多くの課題があったのだろう。

RAE はこれらの難題を知恵と工夫と労力、コストを掛けて乗り越えて試験を実施したのだ。

このような試験を再現テスト呼ぶ。

再現テストの確からしさと濃縮

ここまでの説明での繰り返し荷重をX×1000万回実施するのは、現実的ではないし当時の状況では、一刻も早い結論が求められていたはずなので統計学を利用してなるだけ正確で早く終わる試験を考えるのだ。

さらに再現テストが実際に発生している事象と合っているのかを検証しないと意味がない。

ではどうやって試験の検証(確からしさ)と早く終える(濃縮)ようにするのかというと信頼性工学という学問を利用するのだ。

信頼性工学の触り部分

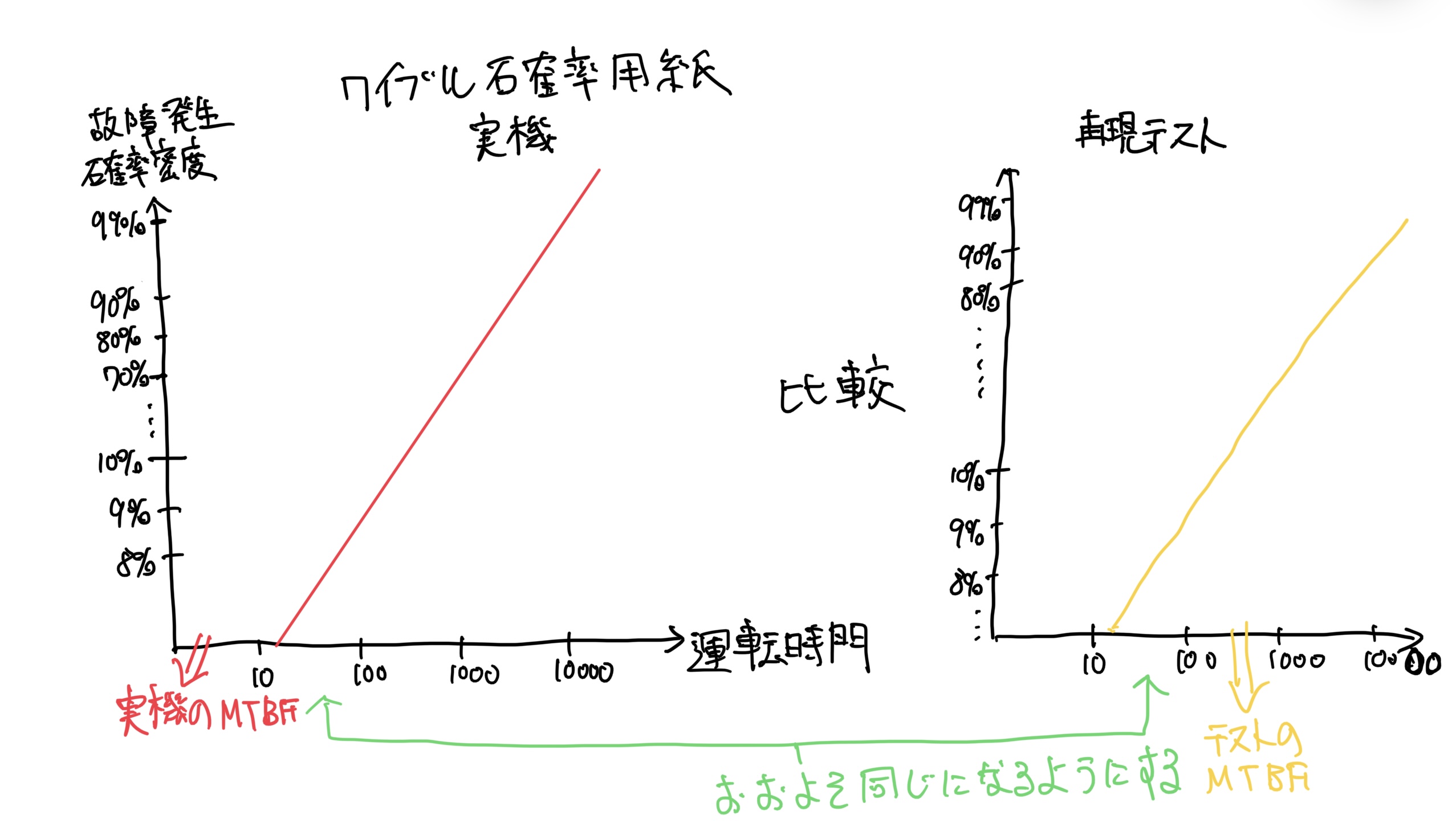

信頼性工学のなかに確率密度分布を表すワイブル曲線という関数が合って、その曲線を利用することによって試験の確からしさと濃縮を行う。

つまり実際に起きている事象と同じ事象になる範囲内で負荷を調整して試験を早く終わるようにするのだ。

単純に実際の飛行機にかかる負荷を2倍にすれば2倍、早く試験が終わるとかには、ならないのだ。

あまり詳しく説明すると本題から外れ過ぎるので概要だけ説明する。

単純にいうと実際の事故のデータをもとに距離別で発生確率を求めて特殊な関数を使ってグラフをつくるのだ(統計処理)。

そのグラフからMTBF(平均寿命)を求めることができるのだ。

再現テストでもテスト結果が同じ処理(統計処理)をしてつくったグラフと実際に起きている事故、不具合からつくったグラフを比較するのだ。

グラフの様子(傾きとか)やMTBF(平均需要)が実際の事故からつくったグラフと同じになるようなテストにしなければ再現にならないのだ。

要はただなんとなく、飛行状況の荷重を与えるだけでなく統計学的に処理して実機とテストで同じ事象になっていないと全く意味が無いのだ。

またこのグラフの特性を活かして再現テストの負荷を調整して少ない繰り返し荷重でMTBF(平均寿命)を求めることができるのだ。

これを濃縮再現テストと呼ぶ。

おそらくRAEでのコメット墜落再現テストもこの統計処理を実施して再現テストの確からしさと負荷を調整して濃縮再現テスト(荷重の繰り返し数が減る)にしたはずだがそれでも大変なテストであることには変わらない。

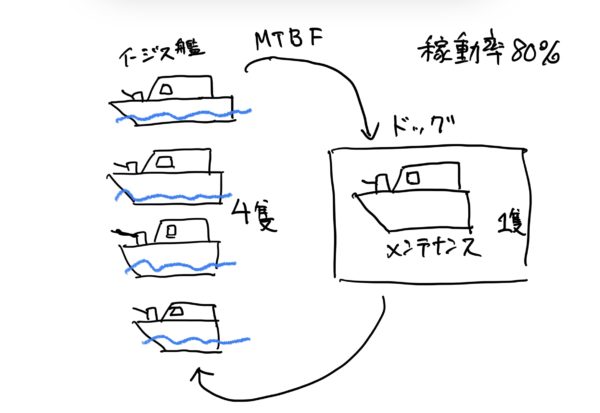

ちなみにこのMTBF(平均寿命)は聞き慣れない言葉だと思うが皆さんの生活にかなり密着している大切な数字なのである。

身近な信頼性工学の例

わかりやすいのがミリタリーが顕著な例で、実際に配備された兵器は、このMTBF(平均寿命、平均故障時間)によってメンテナンスサイクルが決まり厳密に守られて運用されているのだ(軍、産に関わらず工業製品は、全て同じ)。

皆さんの身近な例だと自家用車が代表的だ。

各部品のMTBF(平均寿命)は、きっちりと決められていてディーラーがそれに従って交換が必要な部品は、必ず交換している。

まあ機械の寿命は、全てこの統計処理のMTBF(平均寿命)で決まっているのだ。

次に濃縮テストの例を挙げる。

例えば自動車だとおおよその寿命が10年、10万Kmと言われているがそのまま同じ再現テストを行ったら単純に10年かかることになってしまう。距離で合わせたとしても10万kmも走らせるとなると時間と労力がいくらあっても足りない。

なので効率良く開発するために工業製品では、この濃縮テストは必須になってくる。

自動車を含め基本的に、工業製品は同じような処理をした耐久テストを実施して確認しているはずだ。

ただその濃縮テストの条件の正確性と信頼性は、会社が持っているデータやノウハウとエンジニアの質によって変わる(コンピューターシミレーションも同じ)。

おそらくだが各自動車会社の耐久テスト内容は、超トップクラスの機密情報になるのだ(歴史とノウハウの塊、財産)。

そう、これが経済だけではわからない企業の実力になる(2回目)。

簡単に言えばデータが不足していて過剰なテストをすれば過剰品質で価格が高くなり競争力を失う、逆に十分なテストができないと品質が悪くて話にならないのだ。

現代での代表例では、電機会社だけでつくる電気自動車は、試作止まりが多い理由は、この辺のデータやノウハウがないのでどのようなテストをすれば普通に売っても問題ないのか判断できないのである。

しかしながら最近では、目先の利益を求めるあまり新しいことにチャレンジする機会がかなり失われてこのようなテストを新しくつくる機会がかなり減少している。

つまりデータとノウハウ、技術の伝承をする機会が減っている。

実際に筆者の短い15年間の勤務期間でも新しいエンジンや部品の開発は、激減し利益追求や効率化の大義名分のもと、エンジンや部品の共用化が大幅に進み本当の意味での設計やテストの機会がかなり減った。

本来ならば部品の共用化によって増えた利益や時間を新しい機械の開発に使う目的だったのが目先の利益に目が眩み、ただひたすらラインナップを埋めるための着せ替え人形的な機種が増えた。

いずれ時が経てばデータやノウハウ、技術は、失われて新しいテストどころか何もできなくなってしまうのだ。

さらにタチが悪いことに“昔できてたのに何故、今できないのだ“と経営陣が切れることがある。

自ら招いた事態に気づかず切れてしまうのである。

このように国、会社や団体がなどが新しいことをするということは、相当に大変なことなのだ。

同時に技術を伝承することの大切さを忘れてはならない。

それはさておきコメットに戻ろう。

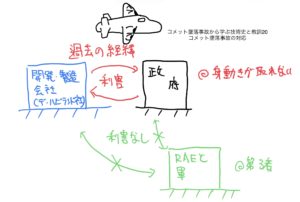

コメット墜落事故の再現テスト準備と当時の世評

いくら調整しても、試験が大変なのに変わりはないがRAE(王立航空研究所、アメリカのNASAに近い)は、頑張った。

しかし、これだけ大変なテストなのに1954年の6月頭から試験が開始できたのは少々、不自然さを感じる。

3件目の事故発生が1954年4月でたった2ヶ月で調査から試験開始まで漕ぎ着けている。

現代の感覚でもあまりにも早すぎるのだ。筆者の感覚では、大急ぎで頑張っても4ヶ月くらいは時間が必要な気がする。

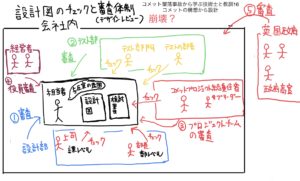

調べてみるとRAEは、対戦中の軍用機での高高度飛行の経験から疲労破壊の可能性を以前から考えていたようで当時の他の与圧室の内圧は高くても0.4atmだったのに対しコメットは0.6atmもあったので心配していた節が見られる。

なので、この疲労破壊の仮説が表に出る前から試験の準備を始めていたと考えないと時間的にかなり厳しいと思う。

おそらくだが政府内の誰か(多分、チャーチルだと思うけど)が画策していたと推測する。

一方でコメット開発、製造会社(超名門のデ・ハビラント社)もRAEほどではないがモスキートを始めとする軍用機を開発、生産していたので自信があったのだろう。

嘘か本当かは、確認のしようがないがRAEの疲労試験に対し開発、製造会社は、むしろ自分たちの技術力の高さとコメットの信頼性の高さが証明されるだけだと考えていたらしい。

そんなんで当然、その頃もパイロットの誤操作説やテロ、何かの物体との衝突説などの原因を考えていた。

コメット墜落事故再現テスト結果

まあ、そんな世間の話題とは別にRAEは、淡々とテストの準備を進めて疲労試験がスタートするのである。

日程はプールの工事着手が1954年4月で完成が1954年5月29日に完成した。

1954年6月から疲労試験がスタートである。

当然ながら疲労試験なのでRAEはもちろんの事、多くの関係者は長丁場になると覚悟したはずである。

調べてみると約5ヶ月かかると踏んでいたらしい。

現代の筆者の感覚からすると少し時間がかかりすぎると感じるが当時の施設を考えるとそのくらい時間のかかる大変な疲労試験だったのだろう。

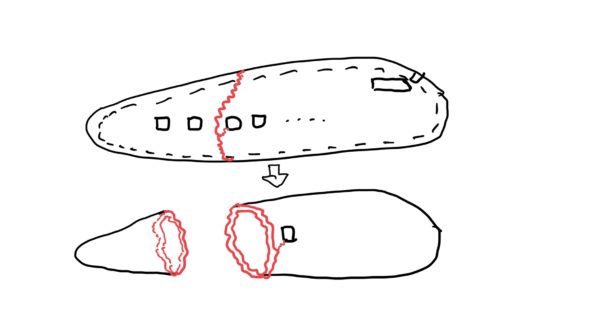

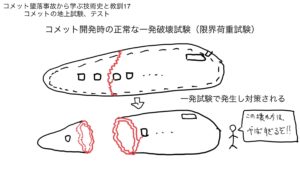

それがなんと1954年6月24日の加圧試験で与圧室の客室の窓の角に亀裂が入り成長して胴体が輪切りになった。

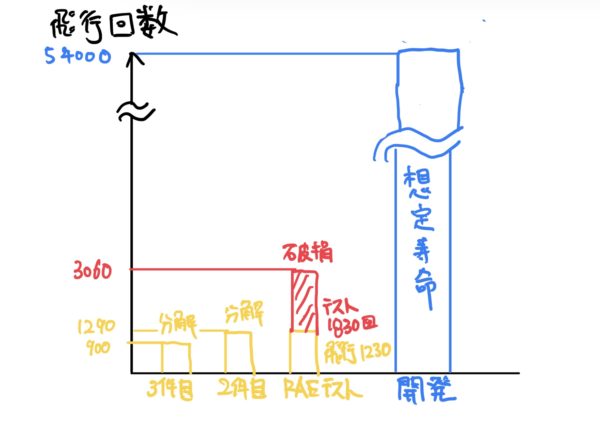

時間にしてたった2週間強で繰り返し荷重の回数はたったの1830回だった。

いくら濃縮テストとは言え疲労試験は、基本的に1000万回クラスの繰り返し数を対象にしているので1830回では誤差レベルの数字である。

流石に飛行機という大物であることと急いで原因を解明するために疲労試験で使った機体は、1230回の飛行を行った中古(おそらく、新品をつくるとなると3ヶ月以上くらいかかる)だったが合計してもたった3060回で破損したことになり、いずれにせよ機械としてあり得ないレベルの寿命の短さだった(本当は量産された機体から無作為に選ぶのがベスト)。

開発、製造会社での設計見積もり、疲労試験結果からは少なくとも5万4000回(筆者の感覚からすると超少なくてヤバイと思う)持つと考えられていたが、RAEの疲労試験では$ \frac{1}{10} $にも全く手が届かない回数で破損した。

再確認で調べてみると2件目の事故機が1290回のフライトで3件目の事故機が900回のフライトだった。

そもそも疲労試験は、1000万回の繰り返し荷重を想定するのに加え開発、製造会社の見積もりも5万4000回に対して実際の事故とRAEの疲労試験結果は3000回未満とで破損と桁が違うレベルなので何が起きていても不思議でないくらい危ないことがわかった。

さらに1954年8月12日に回収された機体頭頂部のアンテナ取り付け穴の隅に疲労破壊のビーチマークが見られたので疑いようのない事実になった。

これだけの証拠を見せつけられると流石に官も民(開発、製造会社)も認めざろう得ない結果となった。

これで原因は、“与圧室の窓の角やアンテナの取り付け穴に応力集中が発生し、破壊が進展していって疲労破壊が発生し空中分解した“と結論づけられた。

次回は、詳細な破壊のメカニズムを解説する。工学上の何が問題かをはっきりさせよう。

ここでオススメしたいのがアマゾン キンドル アンリミテッドだ。アンリミテッドだと数多の本が月会費だけで読める(漫画〜専門書まで幅が広い)。

今回の記事で紹介したコメットの話が紹介されている名著、失敗100選などの本が安く読める。

しかも流石、本屋が原点であるAmazonだけあって機械工学の専門書がそこそこ揃っていてかなり使えるサービスだ。

特に機械工学の専門書は高額になることが多いので少しだけ読みたい分野の本を眺めるのに非常に役に立つので是非、オススメしたい。

折角なのでさらに機械設計で必須の本があるので紹介しよう。

はっきり言って中身は不親切極まりないのだがちょっと忘れた時に辞書みたいに使える。このブログを見てくれれば内容が理解できるようになって使いこなせるはずだ。

またよく使う規格が載っているので重宝する。JISで定められて機械材料の特性が載っている。

多くの人が持っていると思うが持っていない人はちょっとお高いが是非、手に入れて欲しい。但し新品は高いので中古で購入を考えている方は表面荒さの項目が新JIS対応になっているのを確認することを強くオススメする。

また本ブログをキッカケとしてエンジニアとしてステップアップして大きな仕事を掴む手段の一つとして転職するのも一つの手だ。

やはり予算の大きい機械設計、規模が大きい機械設計、大きな仕事をする場合は日本においては大手に入って仕事をする方がチャンスの機会が多いと思う。

私も最終的に転職はしていないが自分の将来を模索していた時期に転職活動をしていくつか内定を頂いたことがある。

折角なのでその経験(機械設計者の転職活動)を共有できるように記事に起こしたので参考にして頂ければ幸いだ。

コメント